空気圧シリンダの動きが速すぎる場合、またはスティックスリップ動作に問題がある場合、解決策は通常、適切な流量制御バルブの選択と取り付けにあります。空気圧流量制御バルブは、圧縮空気の流れを調整してアクチュエータの速度を制御するため、正確な動作タイミングが必要な自動化システムには不可欠です。油圧式のバルブとは異なり、これらのバルブは、圧力比と音速流量条件が制御特性を根本的に変える圧縮性流体力学に対応する必要があります。

空気圧流量制御バルブの仕組み

基本的な機能には、空気経路に可変制限を作成することが含まれます。圧縮空気が狭くなったオリフィスを通過すると、圧力エネルギーが運動エネルギーに変換され、圧力降下が発生して下流の流量が減少します。しかし、圧縮空気は非圧縮性の液体とは異なる動作をするため、制御の安定性に影響を与える複雑さが生じます。

空気が絞りを通過するとき、上流圧力 ($P_1$) と下流圧力 ($P_2$) の関係によって流れの状況が決まります。適度な圧力降下では、流量は差圧に比例して増加します。ただし、圧力比 $P_2/P_1$ が臨界値 (通常、空気の場合は約 0.528) を下回ると、スロートでの流速は局所音速に達します。この状態はチョークフローまたはソニックフローと呼ばれ、基本的な制限を表します。

チョークフローでは、下流圧力をさらに低下させても質量流量は増加しません。流れは、そのオリフィス サイズを通過する音速で事実上「最大値」になります。この物理現象は、空気圧システムに固有の安定性をもたらします。

ISO 6358 流量定格規格従来の水圧 Cv 値は、非圧縮性の水流に基づいているため、空気圧用途には不十分です。 ISO 6358 標準は、次の 2 つのパラメータでこれに対処します。

- 音速コンダクタンス (C):チョーク状態での最大流量。dm3/(s・bar) で表されます。

- 臨界圧力比 (b):亜音速流と音速流の間の移行点 (通常は 0.2 ~ 0.5)。

これらのパラメータに基づく流れ方程式は次のとおりです。

$P_2/P_1 \le b$ のときのチョーク流の場合:

$$ Q = C \cdot P_1 \cdot K_t $$$P_2/P_1 > b$ の亜音速流の場合:

$$ Q = C \cdot P_1 \cdot K_t \cdot \sqrt{1 - \left(\frac{\frac{P_2}{P_1} - b}{1 - b}\right)^2} $$$K_t$ は温度補正係数です。

内部構造と部品

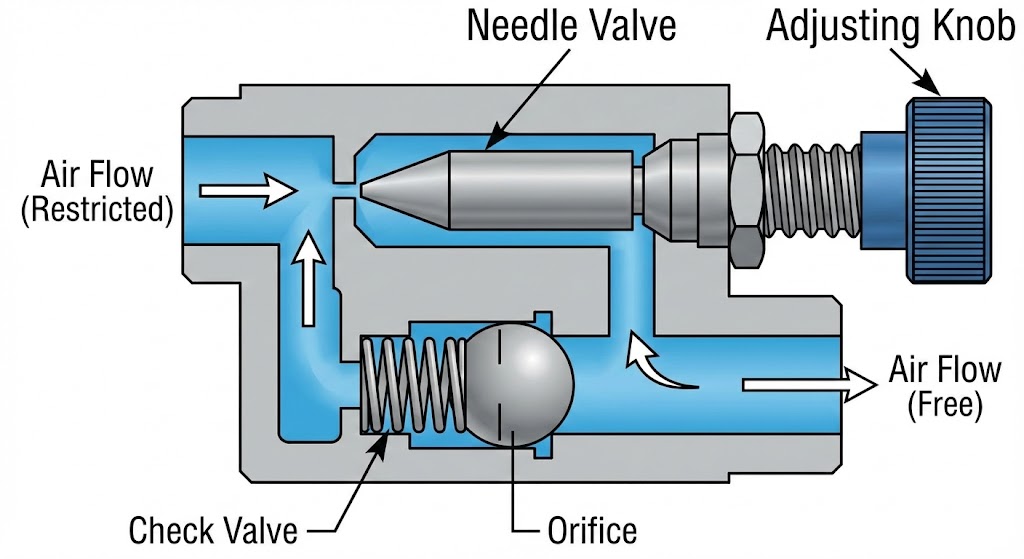

一般的なスピード コントローラは、絞りと方向逆止弁の 2 つの機能を 1 つのコンパクトなボディに組み合わせています。

バルブボディの材質:選択は環境によって異なります。ニッケルメッキを施した真鍮は工場の一般的なニーズに応え、陽極酸化アルミニウムは重量を軽減します。ステンレス鋼 (304/316) は洗浄エリアに不可欠であり、エンジニアリング プラスチック (PBT) はコスト効率の高い軽量ソリューションを提供します。

ニードルバルブの設計:高品質の設計では、10 ~ 50 mm/s の範囲で正確に制御するために、細ピッチのネジ山 (10 ~ 15 回転) を使用しています。テーパー角度は特性曲線に影響を与えます。直線的なテーパーは比例した変化を提供しますが、等パーセンテージのテーパーは低い開口部でのより細かい制御を提供します。

バルブ構成を確認してください:統合されたチェックバルブにより、逆方向の自由な流れが可能になります。リップシールタイプはコンパクトですが、低圧で漏れる可能性があります。ボールまたはポペットタイプはより厳密な遮断を実現しますが、より多くのスペースを必要とします。

メータインとメータアウトの制御戦略

設置位置はシステムの動作に基本的に影響します。この違いは、空気圧流量制御の他のどの側面よりも現場で多くの問題を引き起こします。

メーターアウト制御(排気制限)この構成では、逆止弁がシリンダーへの自由な流れを許可し、ニードルが反対側のチャンバーから出る排気を制限します。動作原理により圧力クッションが形成されます。ピストンが動くと排気によって背圧が発生し、剛性が向上しスティックスリップが防止されます。

メータイン制御(供給制限)ここでは、ニードルが入ってくる空気を制限し、排気は自由に行います。これは、容積が増加すると供給チャンバーの圧力が低下し、圧力が回復するまでピストンが停止するため、不安定な動き (「ジャーキング」) を引き起こすことがよくあります。

「疑わしい場合はメーターアウトしてください。」複動シリンダのデフォルトはメータアウトです。メータインは、単動シリンダ (スプリングリターン) または特定のソフトスタート用途にのみ予約してください。

| 特性 | メーターアウト(排気) | メータイン(供給) |

|---|---|---|

| 動きの滑らかさ | 優秀(スティックスリップ防止) | 悪い(けいれんを起こしやすい) |

| 荷重処理 | 過負荷に対する優れた減衰 | 重力負荷による暴走の危険性 |

| 速度の安定性 | 高(クッション効果) | 可変(供給量に応じて) |

| ベストアプリケーション | 複動シリンダ | 単動シリンダ |

バルブの選択とサイジングのプロセス

適切なサイジングにより、アクチュエータの力を制限する過大なバルブや、速度制御の分解能を犠牲にする過大なバルブを防止できます。

まず、シリンダーの仕様に基づいて必要な流量を計算します。

$$ Q = \frac{A \cdot L \cdot 60}{t} $$$A$ はピストン面積 (cm²)、$L$ はストローク長 (cm)、$t$ はストローク時間 (秒) です。

圧力損失:定格流量でバルブ全体の圧力降下を 0.5 ~ 1.0 bar に制限します。ドロップが高くなるとエネルギーが無駄になります。ドロップが極端に低い場合は、バルブが大きすぎて分解能が低いことを示します。

インストールとトラブルシューティング

流量制御バルブはできるだけシリンダポートの近くに設置してください。チューブが長いと、空気バネとして機能する圧縮容積が生じ、応答が低下します。

初期調整:針を 3 ~ 4 回転開いた状態から始めます。スティックスリップが発生する場合は、メータアウト制御を確認してください。動きが速すぎる場合は、4 分の 1 回転ずつ徐々に閉じてください。

| 症状 | 考えられる原因 | 解決 |

|---|---|---|

| ぎくしゃくした動き(スティックスリップ) | 複動シリンダのメータイン制御 | メータアウトに再構成 |

| ストローク途中で速度が変化する | 供給圧力変動 | 専用レギュレーターを設置 |

| 速度制御なし | 針の汚れや折れ | フィルターを検査します。バルブを交換する |

| 停止後にシリンダーがドリフトする | 逆止弁の内部漏れ | バルブを交換します。汚染をチェックする |

メンテナンスと耐用年数

空気圧流量制御バルブはメンテナンスが容易なコンポーネントに分類されますが、定期的に検査することで予期せぬ故障を防ぐことができます。

適切にろ過された空気 (最小 40 ミクロン) を使用する通常の工業条件下では、高品質のバルブが次のような性能を発揮します。5~10年耐用年数のこと。

寿命を縮める要因:

- 汚染された空気の供給 (シールの寿命が半減)

- シール定格を超える極端な温度

- 強引な調整はネジ部の摩耗を引き起こす

- 化学物質への暴露 (ステンレス鋼/FKM が必要)

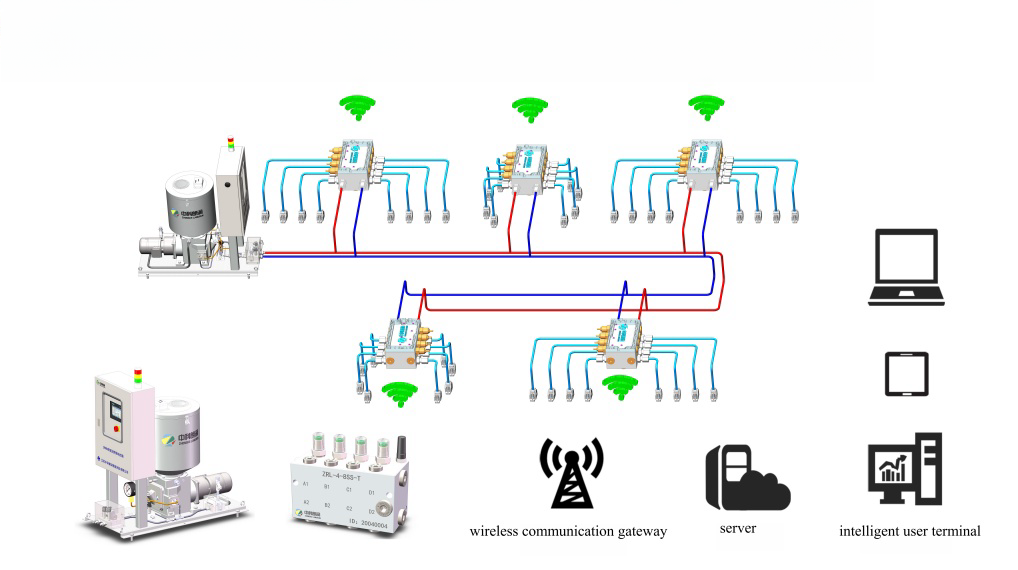

産業システムが進化するにつれて、空気圧流量制御はセンサーとネットワーク接続を組み込むことで適応します。新しい電動アクチュエータは精度を提供しますが、高速、ショートストロークの用途、爆発性雰囲気、および堅牢な過負荷耐性が必要な洗浄環境では、空気圧が依然として優れています。