直接圧力は、油圧工学における最も基本的な概念の 1 つです。その核心となる直接圧力原理は、基本的な物理学の公式に従います。P = F/Aここで、圧力 (P) は、力 (F) をその力が作用する表面積 (A) で割った値に等しくなります。この数学的関係は、単純な油圧シリンダーから産業機械の複雑な制御システムに至るまで、あらゆるものを支配します。

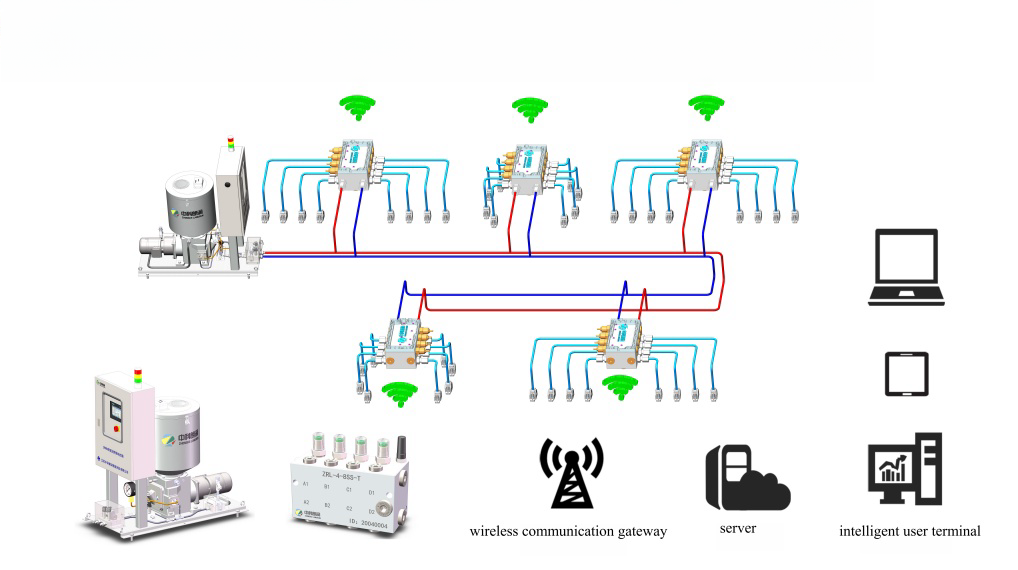

実際の油圧用途では、直接圧力とは、システム内に直接加えられる変更されていない圧力を指します。これは、主圧力が二次制御機構を通じて調整される間接圧力またはパイロット制御圧力とは異なります。直圧と変調圧力の区別を理解することは、さまざまな動作条件下での油圧システムの反応に直接影響するため、重要です。

直圧システムの効率は、力の直接的な伝達によってもたらされます。作動油がピストンまたはバルブ要素を押すと、結果として生じる直接圧力が即座に機械的動作を引き起こします。この直接性によって中間制御段階が不要になり、これが、直圧コンポーネントが一般にパイロット操作のコンポーネントよりも速く応答する理由を説明しています。直圧バルブの応答時間は 2 ~ 10 ミリ秒の範囲ですが、パイロット操作設計では約 100 ミリ秒です。

安全への配慮

効率を高めるには、システム制御に関する特定の要件が伴います。より高い直圧アプリケーションには、より洗練された安全機構が必要です。 3000 PSI の直圧で動作する油圧システムには、500 PSI で動作するシステムよりもはるかに堅牢な圧力リリーフ バルブと監視装置が必要です。加えられる力とシステムの安定性の関係は線形ではありません。

直接圧力リリーフバルブ vs パイロット操作設計

直圧リリーフバルブとパイロット操作リリーフバルブのどちらを選択するかは、油圧システム設計における重要な決定点となります。どちらのタイプのバルブも過剰な圧力の上昇を防ぎますが、システム内での直接圧力の管理方法に影響を与える根本的に異なるメカニズムを通じてこの目的を達成します。

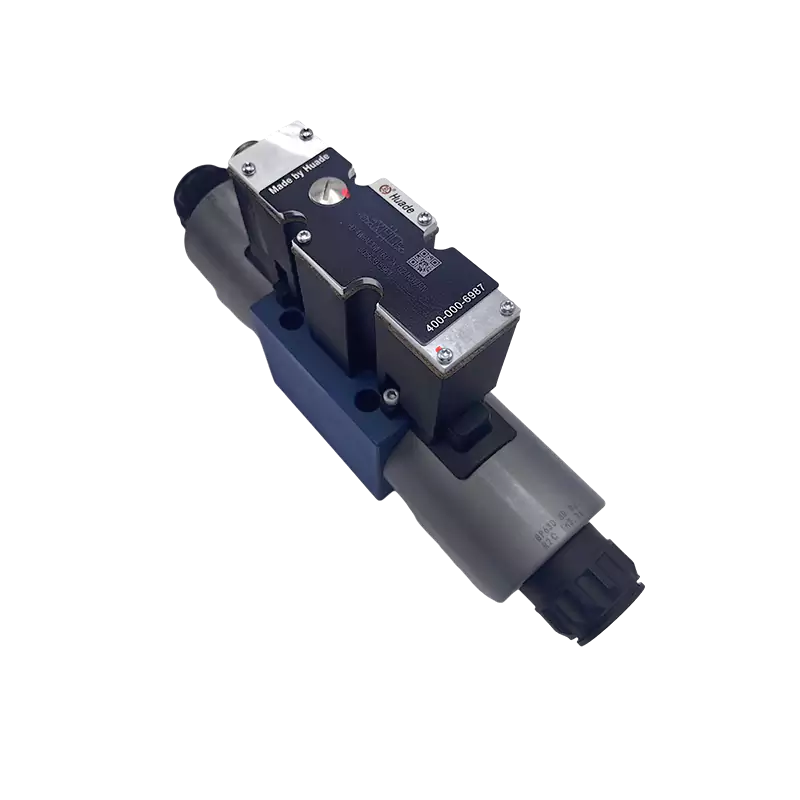

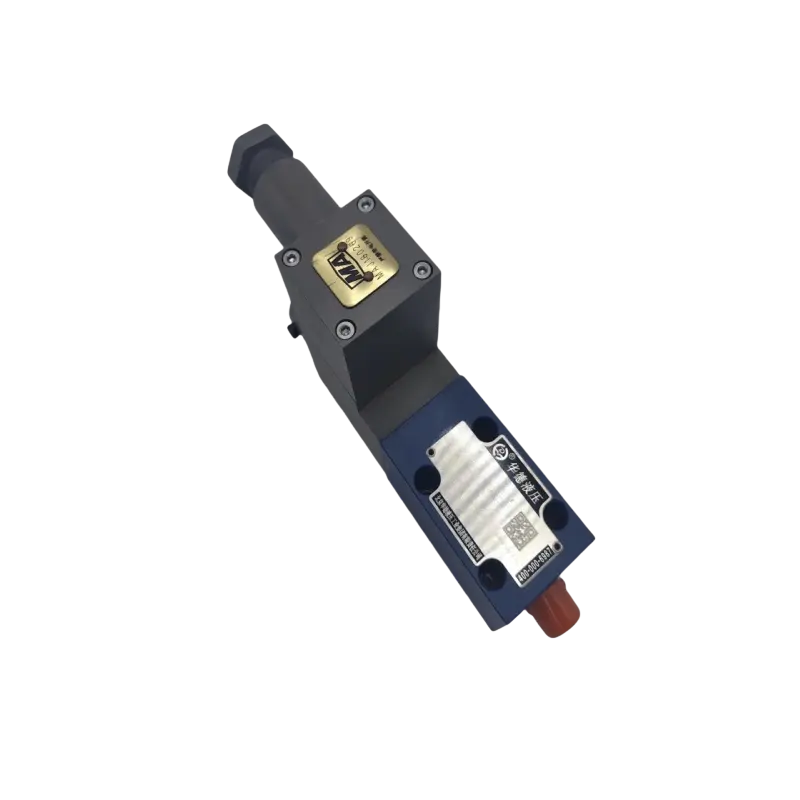

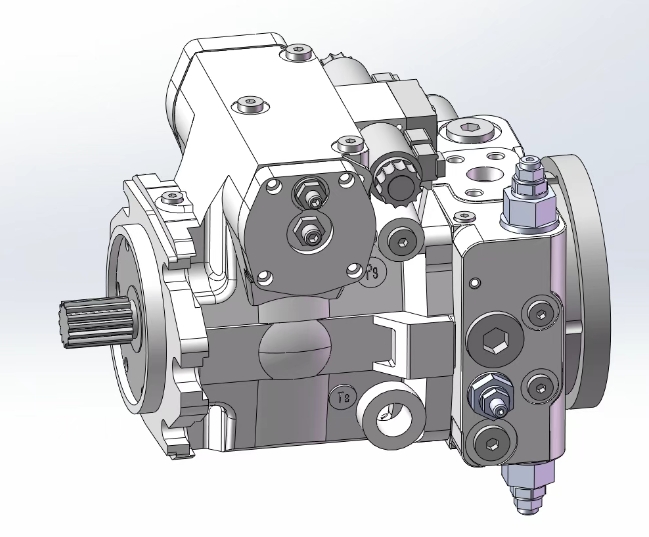

直接圧力リリーフバルブは、バルブポートに直接着座するバネ仕掛けのポペットまたはボールを使用します。システム圧力がスプリングの事前設定力を超えると、バルブ要素が上昇し、流体がタンクまたはリザーバーにバイパスできるようになります。バルブのクラッキング圧力 (バルブが最初に開き始める点) は、スプリングの物理的特性と調整設定に完全に依存します。この機械的な単純さにより、応答時間が速くなり、直圧バルブは即時の圧力保護が必要な用途に適しています。

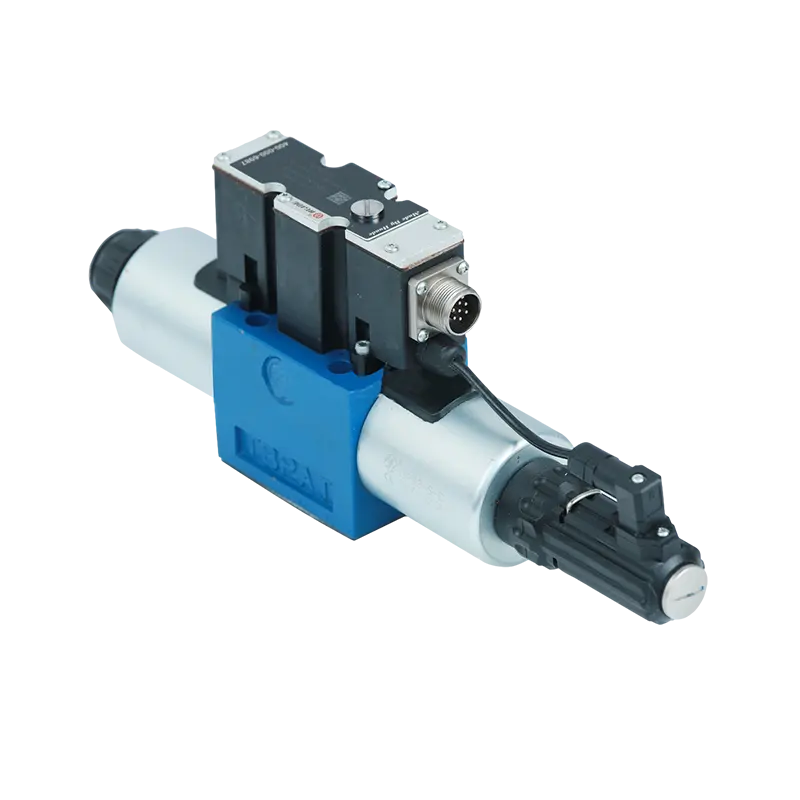

パイロット操作リリーフバルブは 2 段階設計を採用しており、小さなパイロットバルブが大きなメインバルブエレメントを制御します。パイロット セクションはシステム圧力を感知し、しきい値レベルに達すると、圧力の方向を変えてメイン バルブを開きます。この間接的な作動により、パイロット操作バルブは比較的安定した圧力設定を維持しながら、はるかに高い流量を処理できるようになります。ただし、追加の制御ステージにより応答遅延が発生するため、即時直接圧力制御を必要とする用途にはあまり適しません。

| パラメータ | 直圧弁 | パイロット操作 |

|---|---|---|

| 応答時間 | 2~10ミリ秒 | ~100ミリ秒 |

| 最大流量能力 | 最大 40 GPM (標準) | 最大 400+ GPM |

| 圧力オーバーライド | 設定より 10 ~ 25% 上回る | 設定より 3 ~ 10% 上回る |

| 圧力設定の安定性 | 低流量補助回路: | 比較的一定 |

| 料金 | より低い | より高い |

重要な設計上の注意: 圧力オーバーライド

直圧バルブは通常、次のような症状を示します。10 ~ 25 パーセントの上書き。シリンダーの最大圧力定格が 3000 PSI の場合、直圧リリーフバルブを 2900 PSI に設定すると、安全マージンが不十分になります。実際のピーク直接圧力は 3190 PSI (2900 + 10%) に達する可能性があり、コンポーネントの制限を超える可能性があります。

重要な技術仕様

油圧システムの直圧コンポーネントを評価する場合、特定の仕様は性能と信頼性に直接影響します。これらのパラメータを理解すると、単に最高定格の部品を選択するのではなく、直圧バルブをアプリケーションの実際の要件に適合させることができます。

クラッキング圧力直圧リリーフバルブが最初に開き始め、流体の流れが可能になるポイントをマークします。直圧バルブの場合、これはシステム圧力がスプリングのプリロード力を上回るときに発生します。実際には、製造公差は、実際のクラッキング圧力が通常、公称設定の ±5% 以内に収まることを意味します。

全流圧力直圧弁が全開し定格流量に達する圧力を表します。クラッキング圧力とフルフロー圧力の差は、前に説明したオーバーライドを構成します。

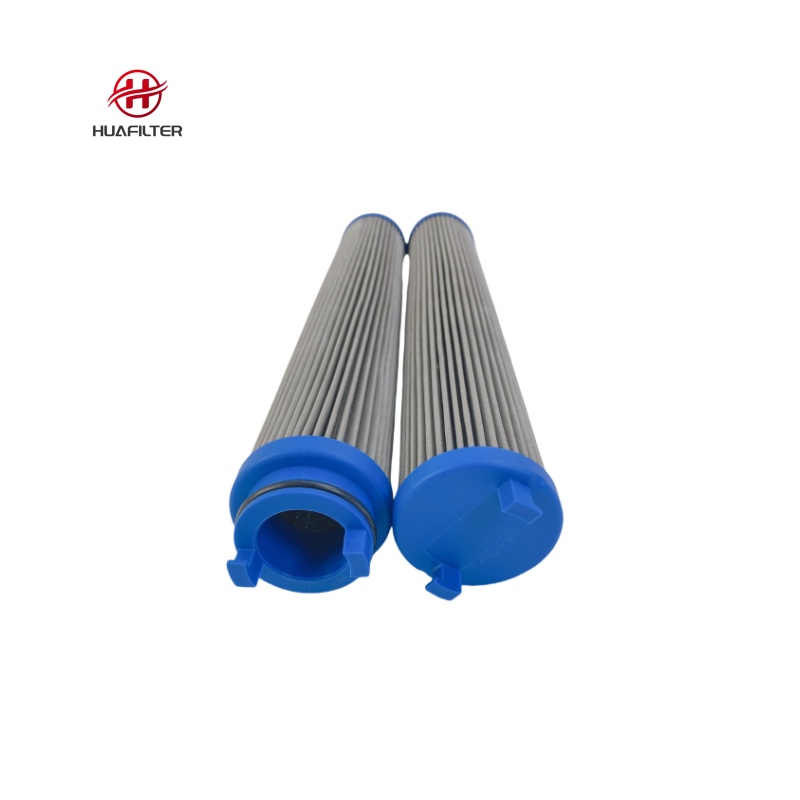

流体の清浄度と ISO 4406

直圧リリーフバルブとパイロット操作リリーフバルブのどちらを選択するかは、油圧システム設計における重要な決定点となります。どちらのタイプのバルブも過剰な圧力の上昇を防ぎますが、システム内での直接圧力の管理方法に影響を与える根本的に異なるメカニズムを通じてこの目的を達成します。

| ISOコード | システムタイプ | 直圧バルブの性能への影響 |

|---|---|---|

| 11/16/14 | 高精度サーボシステム | 最適 - ドリフトを最小限に抑える |

| 18/16/13 | 信頼性を高めるメンテナンスの実践 | 許容可能 - 定期的なメンテナンスが必要 |

| 20/18/15 | モバイル機器 | 中程度のドリフト - メンテナンスの増加 |

| 22/20/17+ | ひどく汚染されている | 重大なドリフトと障害の可能性が高い |

温度の影響も直圧バルブの動作に影響します。鋼製スプリングは通常、華氏 1 度あたり約 0.02% の力を失います。 70°F で 3000 PSI の直圧に設定されたバルブは、流体が 220°F に達すると実際には 2910 PSI で亀裂が生じる可能性があります。

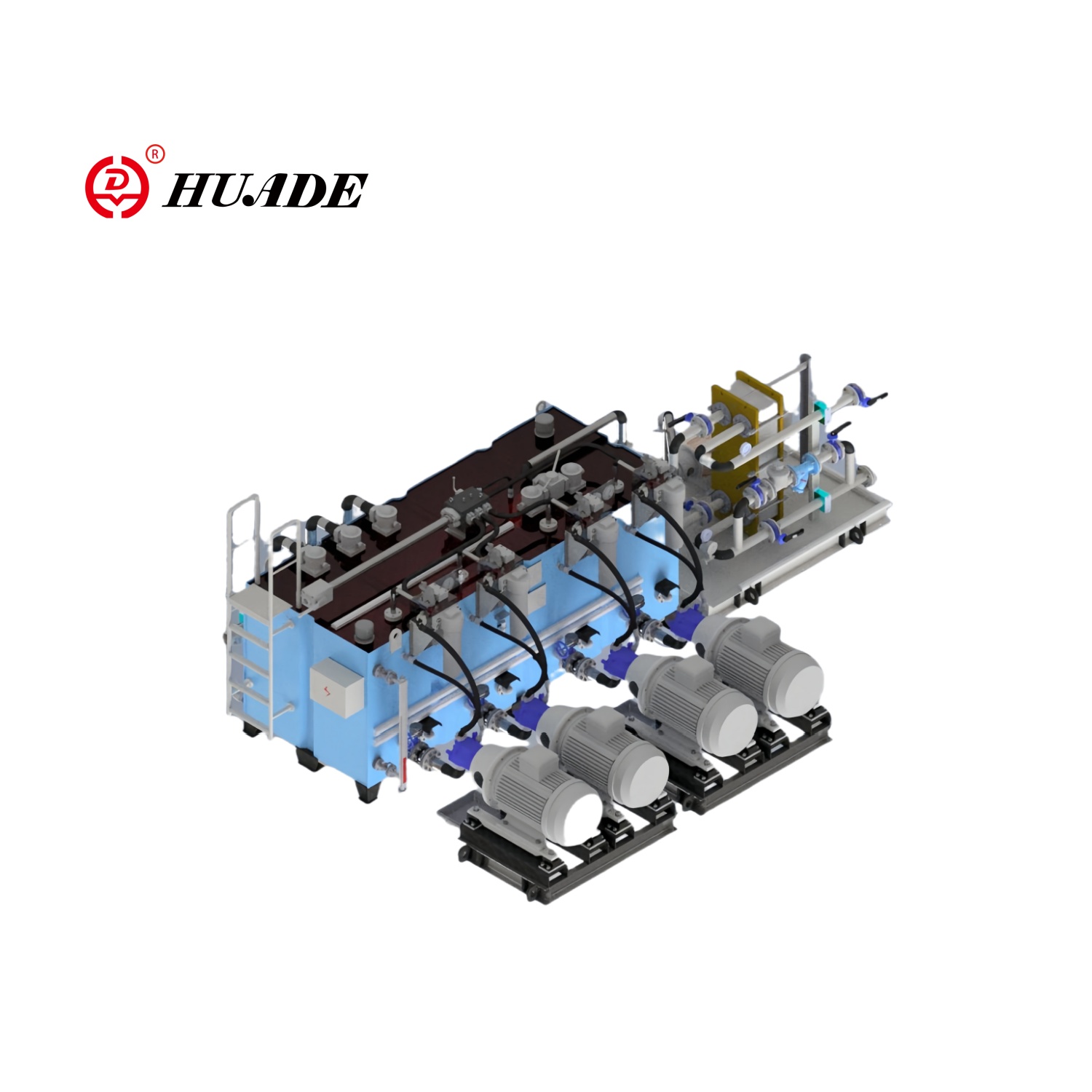

エンジニアリングアプリケーションとシステム設計

直圧コンポーネントは、特定の油圧回路構成で最適な用途が見つかります。直圧バルブが優れている点とパイロット操作の設計がより合理的な点を理解することで、オーバーエンジニアリングと不適切な保護の両方を防ぐことができます。

- 低流量補助回路:コンパクトな直圧バルブがこの作業を効率的に処理します。実際、応答時間が速いため、小型ポンプの保護が強化されます。

- 高速サイクルのアプリケーション:射出成形機やスタンピング プレスは、1 時間あたり数百回もサイクルすることがよくあります。直圧バルブの 2 ~ 10 ミリ秒の応答は、パイロット操作のバルブが見逃してしまう可能性のある一時的なスパイクをキャッチしてクリップします。

ただし、直圧システムは大流量回路では限界があります。流量が増加すると、圧力オーバーライド特性が問題になります。システム設計者は、音響特性も考慮する必要があります。直圧バルブは、パイロット操作バージョンと比較して、より多くの騒音 (80 ~ 95 dB) を生成することがよくあります。

システムの問題の特定と解決

直接圧力制御を使用するシステムでは、いくつかの故障モードが繰り返し発生します。これらのパターンを早期に認識することで、軽微な問題が高額なダウンタイムや機器の損傷にまで連鎖することを防ぎます。

| 症状 | 考えられる原因 | 診断チェック |

|---|---|---|

| 圧力が設定値に達しない | バルブが早く開く | 調整ロックの確認、シートの点検 |

| 圧力が設定値を 30% 以上超えています | バルブのタイプ/サイズが間違っている | 流量容量と実際の流量を検証する |

| アイドル時に徐々に圧力が上昇 | 内部漏れ | ポンプ出口のゲージで隔離 |

| バルブのチャタリング音がうるさい | 過大なバルブ/脈動 | ポンプのリップルをチェックし、定格を確認する |

バルブのチャタリング独特の素早いノック音を発生します。これは、システムの直接圧力がバルブが開き始める正確な位置にあるときに発生します。解決策には、システムの直接圧力を下げて亀裂点以下に保つか、負荷を増やしてバルブを完全に開くかのいずれかが必要です。

信頼性を高めるメンテナンスの実践

体系的なメンテナンスにより、直圧バルブの故障のほとんどが防止されます。あらゆるメンテナンス プログラムの基礎は、流体の品質管理から始まります。

ベストプラクティスのチェックリスト

1. フィルターの選択:10 ミクロンで少なくとも 200 のベータ評価を目標にします (β10≥200)。これにより、ISO 4406 コードが 17/15/12 の範囲に維持されます。

2. ゲージの精度:フルスケールの 1% 以内の精度のゲージを使用してください。 3000 PSI システムで 3% の誤差があると、90 PSI の盲点が生じます。

3. 調整手順:調整する前に、必ずシステムを動作温度まで温めてください。振動による緩みを追跡するために、「露出したネジ山」を文書化します。

直圧油圧システムは、コンポーネントが用途に適合し、メンテナンスが体系的な手順に従っている場合に、信頼性の高いパフォーマンスを発揮します。直圧設計のシンプルさには利点がありますが、加えられる力、表面積、結果として生じる圧力の関係を理解することが、最初の選択からトラブルシューティングに至るまでのあらゆる決定の指針となります。