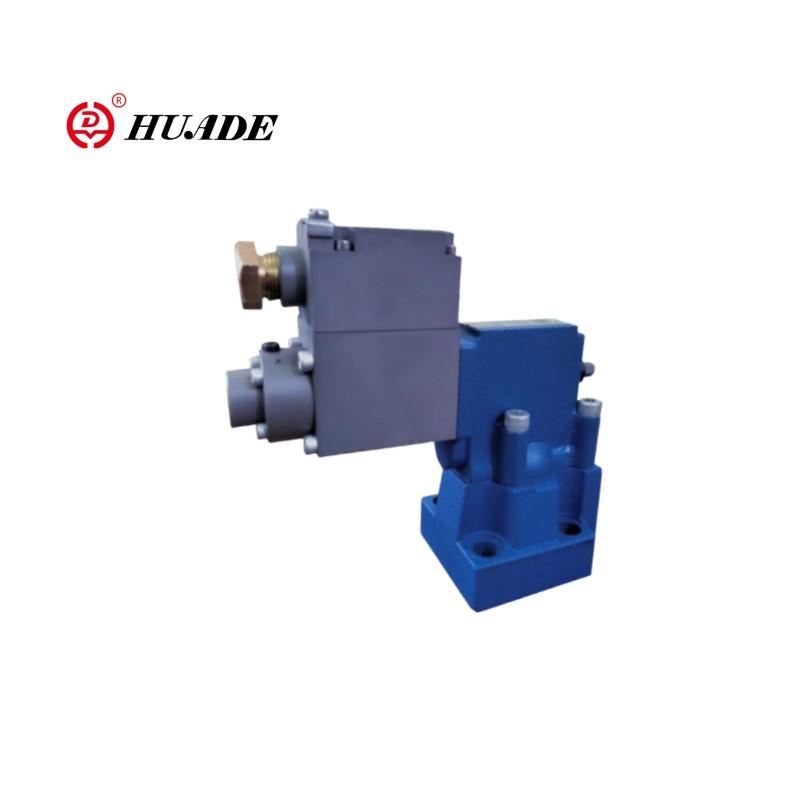

サーボバルブの性能には厳しい要件が伴います。サーボ バルブの内部クリアランスは非常に狭く (通常 1 ~ 3 ミクロン)、内部漏れは最小限に抑えられますが、汚染に対して非常に敏感になります。スプールクリアランスよりも大きな摩耗粒子が 1 つあると、バルブが固着したり故障したりする可能性があります。業界の経験では、流体の汚染が油圧コンポーネントの故障の 70 ~ 90% の原因であることが一貫して特定されており、サーボ バルブは最も脆弱なコンポーネントです。

温度補正により、さらに洗練されたレイヤーが追加されます。作動油の粘度は温度によって大きく変化します。通常、温度が 20°C から 80°C に上昇すると、粘度は 5 ~ 10 分の 1 になります。オリフィスを通る流れは粘度に部分的に依存するため、圧力補償設計であっても流量は油温によって変化する可能性があります。温度補償型流量制御バルブには、粘度の変化に対抗するために有効オリフィス面積を調整する温度感知素子が組み込まれており、動作温度範囲全体にわたって真に一定の流量を維持します。

油圧制御弁の分類について

油圧制御バルブ タイプの 3 つの柱による分類システムは、油圧回路内の主な機能ごとにコンポーネントを整理するという実際的なエンジニアリングのニーズから生まれました。この分類は恣意的なものではありません。これは油圧システムの基本的な物理学を反映しており、流体動力は方向指定、圧力調整、または流量制限を通じて制御できます。

方向制御弁 (DCV)システム内の作動油の経路を管理します。オペレーターがレバーを作動させてシリンダーを延長したり、モーターを逆転させたりすると、方向制御バルブがポンプからの流れを適切なアクチュエーターポートに方向転換します。これらのバルブは圧力や流量を直接調整しません。それらは単に特定の体液経路を開いたり閉じたりするだけです。複動シリンダには、ポンプ圧力 (P)、タンク戻り (T)、および 2 つのアクチュエータ ポート (A および B) の接続を備えた 4 方向方向バルブが必要です。

圧力制御弁 (PCV)システム内で利用可能な力を調整することで、安全な動作状態を維持します。油圧は蓄積されたエネルギーを表しており、過剰な圧力によりホースが破裂したり、シールが損傷したり、ポンプのコンポーネントが破損したりする可能性があります。圧力制御バルブは、タンクへの逃がし経路を開くか、流量を制限してさまざまな回路分岐で特定の圧力レベルを維持することにより、システム圧力の変化に応答します。 3000 PSI に設定されたリリーフ バルブは、システム圧力がこの制限に近づくとパチパチと開き、下流のコンポーネントを過圧による損傷から保護します。

フローコントロールバルブ(FCV)単位時間当たりに回路を通過する流体の量を調整することにより、アクチュエータの速度を決定します。油圧シリンダーまたはモーターの速度は、そこに入る流体の量に直接依存します。流量制御バルブは、オリフィスまたはスロットルを使用してこの容積を制限します。動作中に負荷条件が変化すると、補償付き流量制御バルブが自動的に調整して、圧力変動に関係なく一定のアクチュエータ速度を維持します。

この機能の分離は、通常、単一の油圧回路が連携して動作する複数のバルブ タイプを必要とすることを意味します。移動式掘削機のブーム回路では、方向制御バルブを使用して伸長または収縮を選択し、カウンターバランス バルブを使用して負荷の低下を防ぎ、流量制御バルブを使用して動きを滑らかにする場合があります。どの油圧制御バルブのタイプがどの制御目標に対応しているかを理解することは、効果的なシステム設計の基礎です。

方向制御弁: 流路の管理

方向制御バルブは、その構成を説明する標準化された表記を使用して識別されます。表記は「ウェイとポジション」の形式に従います。四方三位置バルブは 4/3 (4 ポート、3 つの切り替え位置) と表記されます。ウェイの数は外部接続を指します。通常は、圧力入口 (P)、タンク戻り (T または R)、および 1 つ以上の作業ポート (A、B、C) です。ポジションの数は、バルブが維持できる安定したスイッチング状態の数を表します。

産業用油圧機器で最も一般的な構成は、4 方向 3 位置バルブ (4/3) です。この設計は、アプリケーションに応じてさまざまな方法でポートを接続するようにバルブをプログラムできる中立中心位置を提供します。クローズドセンターバルブがすべてのポートを中立状態にブロックし、ポンプの負荷を解除できます。オープンセンターバルブはポンプの流れを低圧でタンクに直接戻し、作業が行われていないときのエネルギー消費を削減します。タンデムセンター構成により、ポンプの負荷が軽減され、アクチュエータが自由に浮遊できるようになります。

方向制御バルブの内部機構は、スプール バルブとポペット バルブの 2 つの基本的な設計に分類されます。これらの設計間の工学的トレードオフにより、その応用範囲が決まります。

スプール バルブは、精密に機械加工されたランドを備えた円筒状の要素を使用しており、ボア内でスライドしてポートを開閉します。スムーズな動きを可能にしながら内部漏れを減らすために、スプールとボアの間のクリアランスは最小限 (通常 5 ~ 25 ミクロン) でなければなりません。この設計は、複数の流路と位置間のスムーズな移行を必要とするアプリケーションに優れています。パイロット操作の 4 方向 3 ポジション スプール バルブは、複雑なセンター ポート構成に対応できるため、モバイル機器では標準となっています。ただし、クリアランスが必要であるということは、スプール バルブに固有の内部漏れがあり、長時間負荷を保持するとアクチュエータのドリフトが発生する可能性があることを意味します。

ポペットバルブは、通常はバネ力と入口圧力によって補助されて、バルブ面に着座するディスクまたはコーン要素を使用します。ポペットを閉じると、ポペットは金属と金属、またはエラストマーと金属の接触を形成し、漏れがゼロになります。この設計は、特定の封筒サイズで最速の応答時間と最大の流量能力を提供します。 DIN 規格に準拠した最新のコンパクトなポペット型方向制御弁は、閉じた状態で測定可能な漏れがなく、毎分 100 回を超えるサイクル レートを達成できます。ポペットバルブの制限は、複雑な流れのルーティングや中間の位置決めが必要なアプリケーションで発生します。

| 特性 | スプールバルブ | ポペットバルブ |

|---|---|---|

| 内部漏れ | 小さいですが存在します(クリアランスのため) | 閉じたときはゼロ |

| 流路の複雑さ | 優れた (複数のポート構成) | 限定的 (ルーティングが簡素化) |

| 応答速度 | 適度 | 非常に高速 (通常 2 ~ 5 ミリ秒) |

| 荷重保持能力 | 制限あり(アクチュエータのドリフトの可能性あり) | 優れています (ドリフトなし) |

| 汚染に対する感度 | 中程度から高程度 | 適度 |

| 代表的な用途 | モバイル機器、産業オートメーション | 荷重保持、クランプ、安全システム |

スプール設計とポペット設計のどちらを選択するかは、アプリケーションの優先順位を反映します。漏れゼロが必須の高圧クランプ治具やクレーンの荷重保持には、流路の柔軟性に制限があるにもかかわらず、ポペットバルブが指定されています。掘削機の制御などの連続調整用途では、内部漏れにより定期的な調整や摩耗した部品の交換が必要な場合でも、スプール バルブは必要なスムーズな移行を実現します。

方向制御弁の作動方法には、手動レバー、機械式カム、空圧パイロット、油圧パイロット、ソレノイド オペレーター、比例電子制御などがあります。選択は、アプリケーションがオン/オフ切り替えまたは連続位置決めを必要とするかどうか、作動に利用できる力の大きさ、および遠隔制御または自動制御が必要かどうかによって異なります。

圧力制御バルブ: システムの安全性と規制

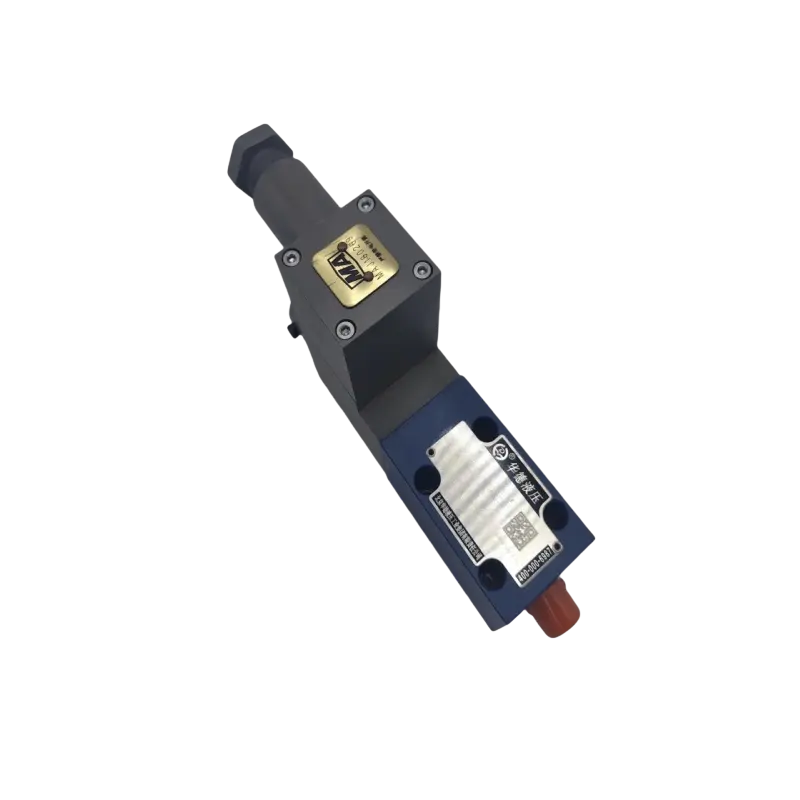

圧力制御バルブは、破壊的な過圧状態を防止し、さまざまな回路分岐で特定の圧力レベルを確立することにより、システムの完全性を維持します。最も基本的な圧力制御コンポーネントはリリーフバルブで、油圧システム全体の安全バックストップとして機能します。

システム圧力が事前に設定された制限を超えるとリリーフバルブが開き、流れをタンクにそらせ、圧力がさらに上昇するのを防ぎます。すべての閉ループ油圧回路にはリリーフバルブの保護が必要です。この保護がないと、アクチュエータがブロックされたり、方向制御バルブが閉じたりすると、何らかの障害 (通常はホースの破裂、シールの破損、ポンプの損傷など) が発生するまで圧力が上昇します。リリーフバルブは、クラッキング圧力 (開き始める圧力) とフルフロー圧力 (最大定格流量を通過する圧力) によって特徴付けられます。

リリーフバルブの内部設計は、性能特性が大きく異なる 2 つのカテゴリに分類されます。

直動リリーフバルブは、調整可能なスプリングに抗してポペットまたはスプール要素に直接作用するシステム圧力を使用します。圧力がバネ力を超えるとバルブが開きます。この設計のシンプルさにより、通常 5 ~ 10 ミリ秒という非常に高速な応答が実現され、一部の設計では 2 ミリ秒で応答します。この素早い応答により、負荷の突然の変化やポンプの停止時の圧力スパイクが効果的に制限されます。ただし、直動バルブは大きな圧力オーバーライドを示し、クラッキング圧力とフルフロー圧力の差は 300 ~ 500 PSI 以上になる場合があります。高流量では、この圧力オーバーライドによりかなりの熱と騒音が発生し、過負荷になった直動リリーフバルブ特有の「悲鳴を上げる」音が発生することがあります。

パイロット操作リリーフバルブは 2 段階設計を採用しており、小さなパイロットバルブが大きなメインバルブエレメントを制御します。システム圧力はパイロット ステージに作用し、パイロット ステージは圧力差を利用してメイン スプールまたはポペットを正確に位置決めします。この設計は、最大定格流量でも通常 50 ~ 100 PSI に制限されるオーバーライドにより、より厳密な圧力制御を実現します。パイロット操作弁は動作音が静かで、リリーフ動作時の発熱も少なくなります。妥協点は応答時間です。パイロット圧力の構築と主弁要素の移動には約 100 ミリ秒が必要で、直動設計よりも大幅に遅くなります。

| パフォーマンスパラメータ | 直動式リリーフ弁 | パイロット式リリーフ弁 |

|---|---|---|

| 応答時間 | 5 ~ 10 ミリ秒 (非常に高速) | ~100ミリ秒(遅い) |

| 圧力オーバーライド (クラッキングからフルフロー) | 300 ~ 500 PSI (大) | 50 ~ 100 PSI (最小) |

| 圧力安定性 | 適度 | 素晴らしい |

| 流量能力 | 中程度に限定 | 高い |

| リリーフ時の騒音レベル | ハイになることもあります(叫び声) | 静かな |

| コストと複雑さ | より低く、よりシンプルに | より高度に、より複雑に |

| 最優秀アプリケーション | 過渡スパイク保護 | 主系圧力制御 |

パイロット操作のリリーフバルブの応答が遅いため、特有の脆弱性が生じます。突然の圧力スパイクの際に、バルブが損傷を防ぐのに十分な速さで開かない可能性があります。負荷の急激な変化や方向性バルブの切り替えが頻繁に行われるシステムでは、多くの場合、ハイブリッド保護戦略が使用されます。小型で速効性の直動リリーフ弁がメインパイロット弁の少し上に設置されています。通常運転時はパイロット弁により安定した圧力を維持します。過渡的なスパイクの間、直動式バルブは 5 ~ 10 ミリ秒以内に開いてピークをクリップし、その後パイロット操作式バルブが引き継ぐと閉じます。この組み合わせにより、スパイク保護と定常状態の圧力制御の両方が最大化されます。

基本的なリリーフ機能を超えて、特殊な圧力制御バルブが特定の回路要件に対応します。

- 減圧弁分岐回路内の圧力を主システム圧力よりも低いレベルに制限します。メインシステムが 3000 PSI で動作しているときに、研削操作には 1000 PSI が必要になる場合があります。減圧バルブは研削回路内の圧力を低く維持し、敏感な部品を保護し、ワークピースに過度の力がかかるのを防ぎます。

- シーケンスバルブ入口圧力が事前設定レベルに達するまで閉じたままにし、その後開いて二次機能への流れを許可します。ボール盤では、シーケンス バルブにより、ドリル シリンダーが前進できるようになる前に、クランプ シリンダーがストロークを完了する (システム圧力の上昇を引き起こす) ことが保証されます。これにより、固定されていないワークピースへの穴あけが防止されます。

- カウンターバランスバルブ垂直またはオーバーランニングアプリケーションでの暴走負荷を防ぎます。これらのバルブは、パイロット操作のリリーフバルブと一体型チェックバルブを組み合わせたものです。アクチュエータの戻りラインに取り付けられたカウンターバランス バルブは、負荷をサポートする背圧を生成します。拡張側からのパイロット圧力によってバルブが調整され、制御された下降が可能になります。カウンターバランスバルブがないと、重力負荷は自然落下し、モーター駆動の負荷はオーバーランしてしまいます。この設計には調整可能なパイロット比が含まれており、負荷適応型カウンターバランスバルブが負荷条件に基づいてパイロット比を自動的に調整し、安定性とエネルギー効率を最適化します。

- アンロードバルブシステム圧力が外部パイロットによって通知される設定値に達すると、ポンプの流れを低圧のタンクに迂回させます。これらのバルブはアキュムレータ回路とハイローポンプ回路に使用されます。アキュムレータが完全に充電されると、アンロードバルブがアキュムレータのパイロット信号に応答してポンプ流量をタンクに排出し、アキュムレータ内の圧力を維持しながらエネルギー消費と発熱を削減します。

流量制御バルブ: 速度と速度の管理

流量制御バルブは、回路を通過する流体の量を制限することでアクチュエータの速度を調整します。アクチュエータの速度は流量に正比例するため (速度 = 流量 / ピストン面積)、流量を制御することでシリンダとモータの正確な速度制御が可能になります。

最も単純な流量制御デバイスはスロットル バルブまたはニードル バルブであり、本質的には調整可能なオリフィスです。調整を回すと、流路内に可変の制限が作成されます。オリフィスを通る流量は、Q = CA√(ΔP) の関係に従います。ここで、Q は流量、C は流量係数、A はオリフィス面積、ΔP はオリフィス全体の圧力降下です。これは、単純なスロットル バルブの根本的な制限を明らかにしています。流量は、オリフィスの設定とオリフィス前後の圧力差の両方に依存します。

シリンダが水平方向から垂直方向に移動して重力負荷が変化するなど、負荷圧力が変化すると、スロットル前後の差圧が変化します。これにより、オリフィスの設定が一定であっても、流量が変化します。その結果、負荷条件によって変化するアクチュエータ速度が不安定になります。おおよその速度制御で十分でコストが重要な用途では、単純なスロットル バルブが引き続き役立ちます。ただし、精密なアプリケーションでは補償が必要です。

圧力補償型流量制御バルブ (PCFCV) は、負荷の変動に関係なく計量オリフィス全体の圧力降下を一定に維持することで、負荷依存性の問題を解決します。バルブには 2 つの要素が含まれています。目的の流量を設定する調整可能な絞りオリフィスと、圧力フィードバックに応答する補償器スプールです。

コンペンセータースプールは機械式圧力レギュレーターとして機能します。出口圧力を感知し、計量オリフィス全体の一定の圧力差を維持するように位置決めします。負荷圧力が増加すると、コンペンセータのスプールが移動してメータリング オリフィスの前の制限を増加させ、ΔP を一定に保ちます。負荷圧力が減少すると、スプールはさらに開きます。 ΔP が一定であり、計量オリフィス面積が固定されているため、下流側圧力の変化に関係なく、流量 Q はほぼ一定に保たれます。

圧力補償型流量制御バルブは、メータイン制御 (アクチュエータに入る流量を調整) またはメータアウト制御 (アクチュエータから出る流量を調整) 用に構成できます。メータアウト構成は、垂直下降シリンダなど、オーバーランする可能性のある負荷を制御する場合に特に重要です。メータアウト制御により戻り流量を制限することで荷物の自然落下を防ぎ、安定した制御された下降を実現します。

圧力補償付き流量制御バルブの動的性能は、補償器のスプールが圧力の変化にどれだけ早く反応するかによって決まります。負荷条件が絶えず変化する移動機器や建設機械では、コンペンセータースプールは継続的に調整されます。この頻繁な動きにより、スプール、スプリング、シール面に機械的摩耗が発生します。非常に動的な用途では、早期の劣化を防ぎ、バルブの耐用年数にわたって速度制御精度を維持するために、硬化スプール、耐摩耗性コーティング、高品質スプリングを備えた流量制御バルブを指定することが不可欠です。

温度補正により、さらに洗練されたレイヤーが追加されます。作動油の粘度は温度によって大きく変化します。通常、温度が 20°C から 80°C に上昇すると、粘度は 5 ~ 10 分の 1 になります。オリフィスを通る流れは粘度に部分的に依存するため、圧力補償設計であっても流量は油温によって変化する可能性があります。温度補償型流量制御バルブには、粘度の変化に対抗するために有効オリフィス面積を調整する温度感知素子が組み込まれており、動作温度範囲全体にわたって真に一定の流量を維持します。

高度な電気油圧制御システム

従来の油圧バルブは、完全に開いた状態、完全に閉じた状態、または特定の位置の間で切り替わった状態など、個別の状態で動作します。正確な位置決め、スムーズな速度遷移、または可変力制御を必要とする高度なアプリケーションには、継続的なバルブ調整が必要です。この要件により、電気コマンド信号を受け入れ、比例応答またはサーボ品質の応答を提供する電気油圧バルブの開発が始まりました。

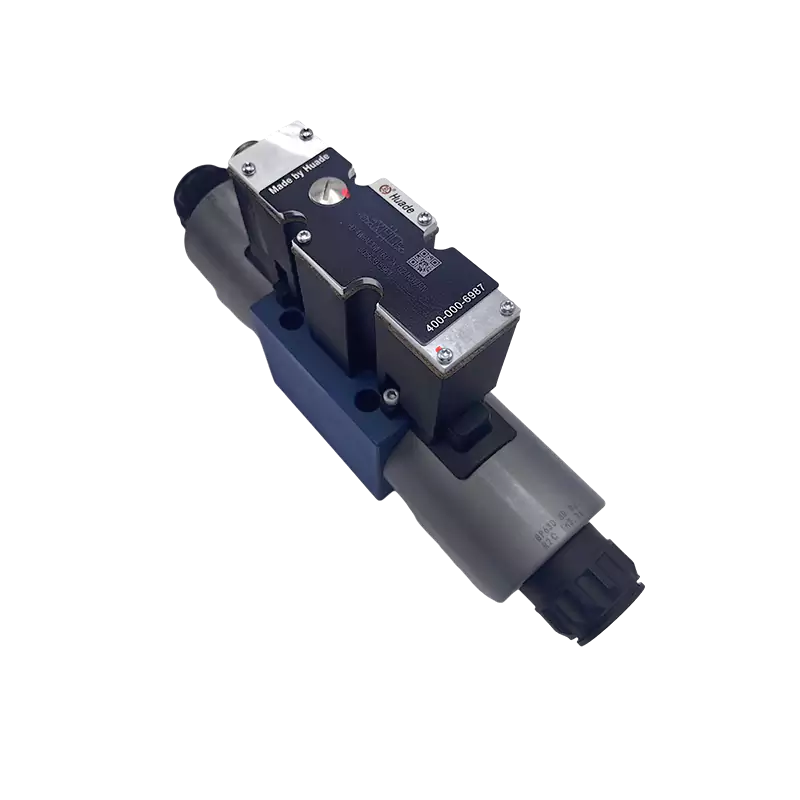

比例バルブは、連続電気油圧制御の第 1 レベルを表します。これらのバルブは、パルス幅変調 (PWM) 電気信号を使用して比例ソレノイドを駆動し、バルブ スプールに可変力を生成します。ソレノイド電流を調整することにより、バルブ スプールを個別の戻り止めだけでなく、ストローク内の任意の場所に配置できます。これにより、アクチュエータ速度のスムーズな上昇、正確な中間位置決め、およびプログラム可能な加速プロファイルが可能になります。

比例弁の制御分解能は、比例ソレノイドと電動ドライバーの品質に依存します。最新の比例バルブは、通常 50 ~ 200 ミリ秒の範囲の応答時間で、全ストロークの 0.1% を超える位置分解能を実現します。高品質の比例バルブでは、ヒステリシス (コマンド信号の増加と減少の間の位置の差) は通常、フルストロークの 3% 未満に抑えられます。

比例バルブは、多くの産業用途やモバイル用途に有利なコストパフォーマンス比を提供します。サーボバルブよりも流体の汚染に強く、通常は ISO 清浄度コード約 17/15/12 で確実に動作します。そのため、絶対的な精度は必要とされないが、スムーズで制御された動作が重要な建設機械、農業機械、工業用プレスに適しています。油圧ショベルは比例弁を使用してブーム、スティック、バケットの動きを細かく制御できるため、汚染された環境でも堅牢な性能を維持しながら繊細な操作が可能になります。

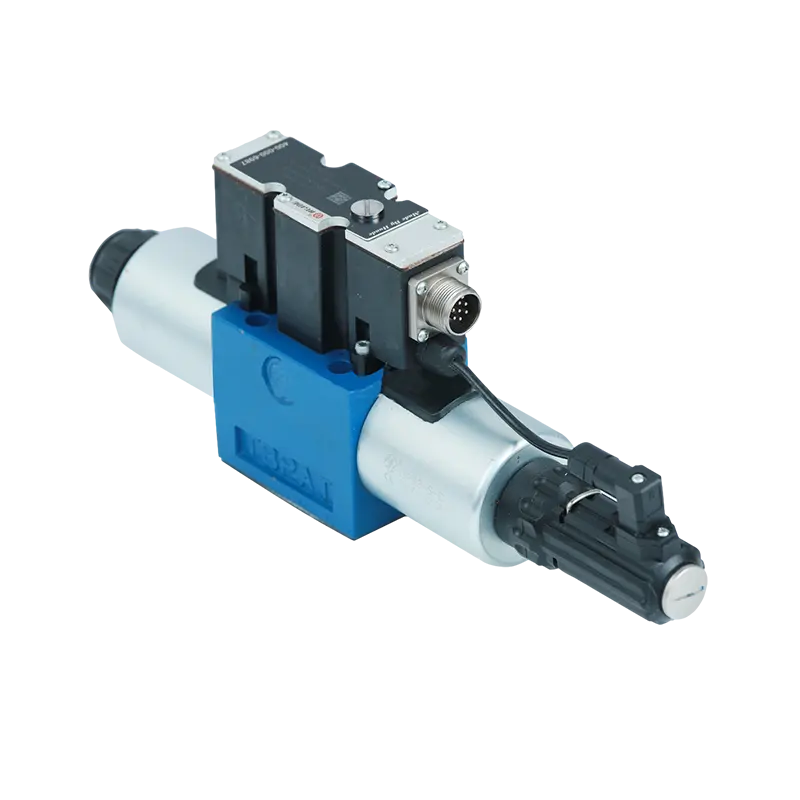

サーボバルブは最高レベルの油圧制御精度を表します。単純に電気入力に基づいてスプールの位置を決める比例バルブとは異なり、サーボバルブには実際のスプール位置を指令された位置と継続的に比較して修正を行う内部フィードバック ループが組み込まれています。この閉ループ内部制御は、トルク モーターとフラッパー ノズル パイロット ステージを使用した洗練された設計と組み合わされて、10 ミリ秒未満の応答時間とフル ストロークの 0.01% を超える位置決め精度を達成します。

Cilindro di serraggio:

| 特性 | 比例弁 | サーボバルブ |

|---|---|---|

| 制御精度 | 中~高 (~0.1% 解像度) | 非常に高い (~0.01% の解像度) |

| 応答時間 | 50~200ミリ秒 | 10 ミリ秒未満 |

| 内部フィードバック | いいえ (開ループ スプール制御) | はい (閉ループのスプール位置決め) |

| 汚染耐性 | 良好 (ISO 17/15/12) | 非常に悪い (ISO 16/13/10 またはクリーナーが必要) |

| 初期費用 | 適度 | 高い |

| メンテナンス要件 | 標準ろ過 | 航空宇宙グレードのろ過、厳格なプロトコル |

| 代表的な用途 | 移動機器、産業機械、プレス | 航空宇宙飛行制御、精密ロボット、フライト シミュレータ |

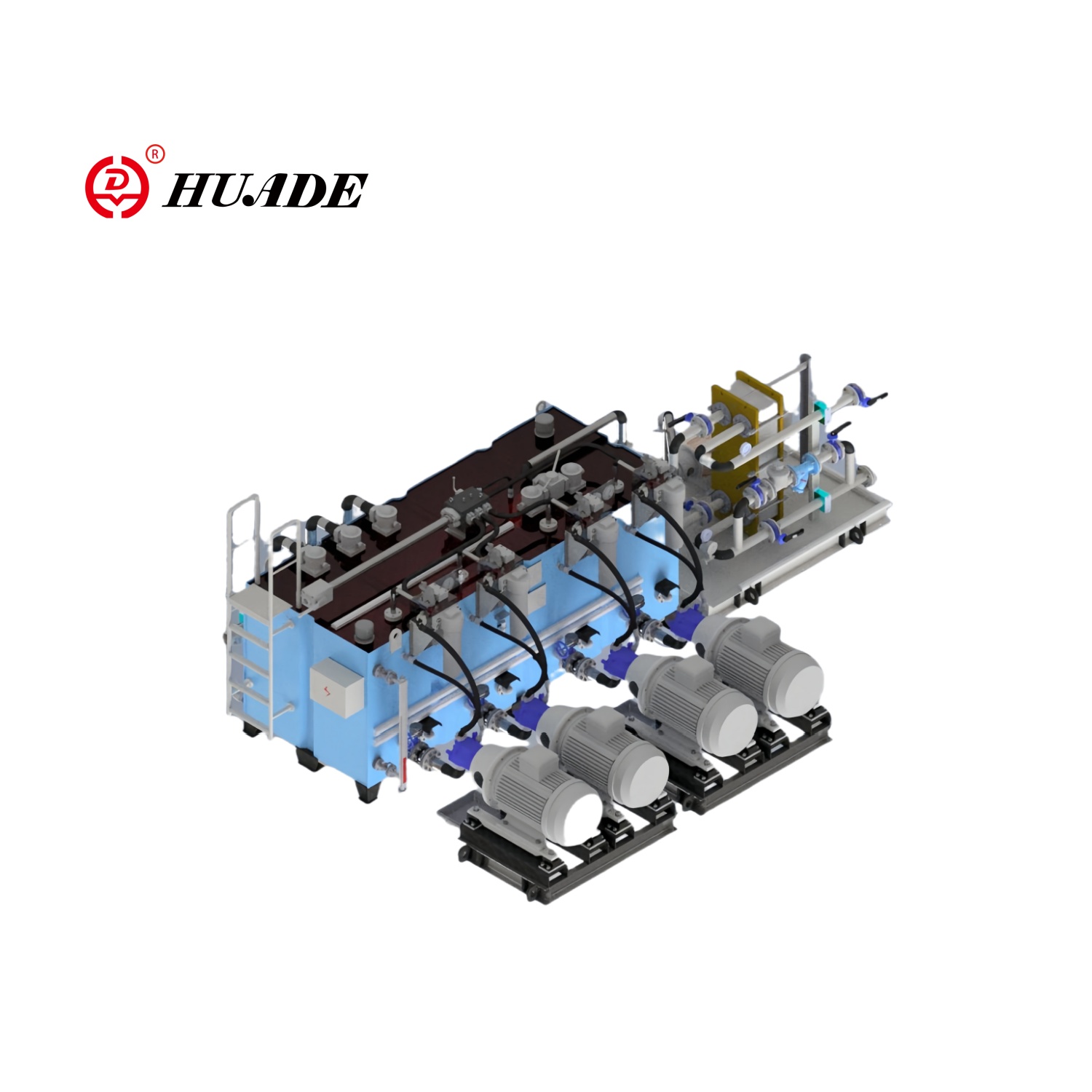

サーボバルブの指定は、システム全体のコミットメントを表します。 ISO 16/13/10 の清浄度を達成および維持するには、高効率フィルター (通常は β25 ≥ 200)、頻繁なオイルのサンプリングと分析、ろ過を組み込んだエアブリーザーを備えた密閉リザーバー、厳格な組み立て清浄度手順、および包括的なオペレーターのトレーニングが必要です。濾過システムだけでもサーボバルブよりも高価になる可能性があります。サーボバルブ技術を検討している組織は、バルブの購入価格はほんの始まりにすぎないことを理解する必要があります。実際のコストは、サーボバルブの性能が依存する超清浄な流体状態を維持することにあります。

選択基準と業界標準

適切な油圧制御バルブのタイプを選択するには、動作条件、性能要件、ライフサイクルの考慮事項を体系的に評価する必要があります。選択プロセスは通常、構造化されたフレームワークに従います。

動作パラメータは、バルブが機能しなければならない境界条件を定義します。

- 最大システム圧力:バルブの定格は、適切な安全マージンを備えたピーク システム圧力を超える必要があります (通常、動作圧力の 1.3 倍から 1.5 倍)。

- 流量要件:過度の圧力降下と発熱を避けるために、バルブ流量容量は最大回路要求を超える必要があります

- 流体の適合性:シール材料とバルブ本体材料は、作動油(石油、水グリコール、合成エステルなど)による劣化に耐えなければなりません。

- 動作温度範囲:シールと潤滑剤は、予想される極端な温度範囲でも機能する必要があります

- サイクルレート:急速なサイクルにさらされるバルブには、疲労や摩耗に強い設計が必要です

機能要件によって、必要なバルブ カテゴリと特定の機能が決まります。

- 方向制御の場合:ポート数、ポジション数、中心条件、漏れゼロ要件、パイロット操作

- 圧力制御の場合:リリーフ設定、オーバーライド特性、遠隔通気機能、耐荷重能力

- フロー制御の場合:圧力補償、温度補償、メータインとメータアウト、調整範囲

作動方法は、利用可能な制御信号と自動化要件によって異なります。

- 頻繁に行わない調整または緊急制御のための手動操作

- 油圧信号線による遠隔制御用油圧パイロット

- 既存の圧縮空気システムを備えた施設の空気圧パイロット

- 電気的なオンオフ制御と PLC の統合のためのソレノイド動作

- 連続変調と閉ループ位置決めのための比例/サーボ制御

ISO/CETOP による標準化は、実質的に大きな利点をもたらします。 ISO 4401 規格は、油圧方向制御バルブの取り付けインターフェースの寸法を定義しています。同じ ISO 取り付けパターン (一般的に CETOP 03 または NG6/D03 と呼ばれる ISO 03 など) に準拠するさまざまなメーカーのバルブは、変更を加えることなく、同じサブプレートまたはマニホールド上で交換できます。この標準化では次のことが行われます。

- スペアパーツの在庫を簡素化します (複数のブランドで代替可能)

- エンジニアリング時間を短縮します (標準インターフェースによりカスタム取り付け設計が不要になります)

- アップグレードが容易になります(新しいテクノロジーのバルブで古い設計を直接置き換えることができます)

- 流量とほぼ相関します (ISO 03 バルブは通常最大 120 L/min、ISO 05 は最大 350 L/min を処理します)

ISO取付サイズはバルブ選定の際の予備フィルターとなります。必要な流量を決定した後、エンジニアは適切な ISO サイズを選択し、そのサイズ カテゴリ内の特定のバルブ モデルを評価します。

液体の汚染とシステムの完全性

すべてのタイプの油圧制御バルブの性能と寿命は、流体の清浄度に大きく左右されます。汚染は油圧システムの信頼性に対する唯一最大の脅威であり、業界のデータによると、コンポーネントの故障の 70 ~ 90% は汚染された流体に遡ることが示されています。

汚染メカニズムは、いくつかの経路を通じてバルブに損傷を与えます。

- 粒子干渉固形汚染物質が可動バルブ要素とボアの間のクリアランスに侵入すると発生します。スプールバルブでは、粒子が精密に加工された表面に傷を付けたり、スプールとハウジングの間に詰まり、固着を引き起こす可能性があります。ポペットバルブでは、粒子によって適切な装着が妨げられ、漏れが発生する可能性があります。 1 ~ 3 ミクロンのクリアランスを持つサーボ バルブは特に脆弱で、5 ミクロンの粒子が 1 つあれば完全な故障を引き起こす可能性があります。

- 摩耗硬い粒子がバルブオリフィスを通過し、シール表面を高速で通過するときに発生します。これにより、材料が徐々に侵食され、隙間が増加し、シール効果が低下します。時間の経過とともに、流量制御の精度が低下し、圧力制御が不正確になり、内部漏れが増加します。

- シールの劣化汚染物質に水、酸、または適合しない化学物質が含まれる場合、この影響は加速します。これらの物質はエラストマーを攻撃し、膨潤、硬化、または分解を引き起こします。たとえ少量の水(体積で 0.1% 程度)でも、シールの寿命が 50% 以上短くなる可能性があります。

- 熱の影響問題はさらに複雑になります。汚染されたシステムは、摩擦が増加し効率が低下するため、より高温になります。温度が高くなるとオイルの酸化が促進され、より多くの汚染物質が生成され、自己強化的な故障サイクルが生じます。

ISO 4406 清浄度コードは、液体の汚染を定量化するための業界標準の方法を提供します。このコードでは、4 ミクロン、6 ミクロン、14 ミクロンの 3 つのサイズしきい値での粒子数を表す 3 つの数値を使用します。各数値は、流体 1 ミリリットルあたりの粒子の範囲に対応します。 For example, ISO code 18/16/13 indicates:

- Code 18 ≧4μm: 1,300 ~ 2,500 粒子/mL

- コード 16 ≧6μm: 320 ~ 640 粒子/mL

- コード 13 ≧14μm: 40 ~ 80 粒子/mL

ISO コード番号が小さいほど、クリーナー液を示します。コード番号が 1 つ減少するごとに、粒子数が約 50% 減少することを表します。

| コンポーネントの種類 | 圧力範囲 | 対象 ISO 4406 コード (4/6/14μm) | 感度レベル |

|---|---|---|---|

| ギア/ベーンモーター | 低から中 (<2000 PSI) | 20/18/15 | 最も寛容 |

| 標準方向切換弁 | 低から中 (<2000 PSI) | 19/17/14 | 適度に寛容 |

| 比例弁 | 全範囲 | 12/17/15 | 中程度に敏感 |

| 高圧比例弁 | 高 (>3000 PSI) | 11/16/14 | 高感度 |

| サーボバルブ | 全範囲 | 16/13/10 またはクリーナー | 非常に敏感 |

| 高圧アキシャルピストンポンプ | 高 (>3000 PSI) | 11/16/14 | 高感度 |

システムの濾過戦略は、最も敏感なコンポーネントに必要な清浄度レベルを目標にする必要があります。サーボバルブを含む回路は、他のコンポーネントがより汚れた条件を許容できる場合でも、全体を通して ISO 16/13/10 を維持する必要があります。これには通常、次のものが必要です。

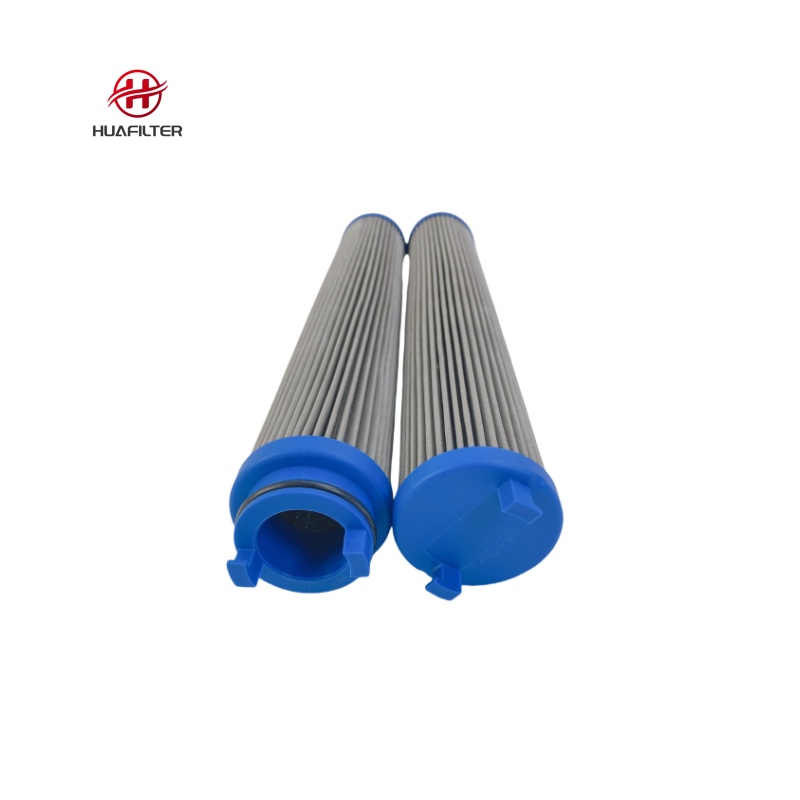

- ベータ比 β25 ≥ 200 の高効率フィルター (25 ミクロンを超える粒子を 99.5% 除去)

- 複数の濾過ポイント (吸引、圧力、戻りラインフィルター)

- オフラインのキドニーループろ過による継続的な体液調整

- フィルター付きエアブリーザーを備えた密閉リザーバー

- 小さいですが存在します(クリアランスのため)

- メンテナンスおよびコンポーネントの取り付け時の厳格な手順

濾過システムは、システム全体を 1 時間に複数回処理する必要があります。一般的な仕様は、動作中に全流体量を少なくとも 1 時間あたり 3 ~ 5 回濾過し、追加のキドニーループ濾過によりオイルを継続的に研磨することです。

微粒子汚染以外にも、酸化、熱分解、水の浸入による流体の劣化には、定期的な流体の分析と交換が必要です。最新の油圧作動油には耐用年数を延ばす添加剤パッケージが含まれていますが、これらの添加剤は時間の経過とともに劣化します。定期的な間隔 (通常、重要なシステムの場合は 500 ~ 1000 稼働時間ごと) で液体をサンプリングすることで、コンポーネントの損傷が発生する前に劣化を早期に警告します。

積極的な汚染管理に対する経済的議論には説得力があります。高品質のフィルターと厳密なメンテナンス手順により運用コストが増加しますが、これらのコストは、コンポーネントの早期故障、予定外のダウンタイム、生産損失に比べれば取るに足らないものです。業界調査では、適切な濾過に 1 ドルを費やすごとに、システムのライフサイクル全体でメンテナンスと交換のコストが 5 ~ 10 ドル節約されることが一貫して実証されています。

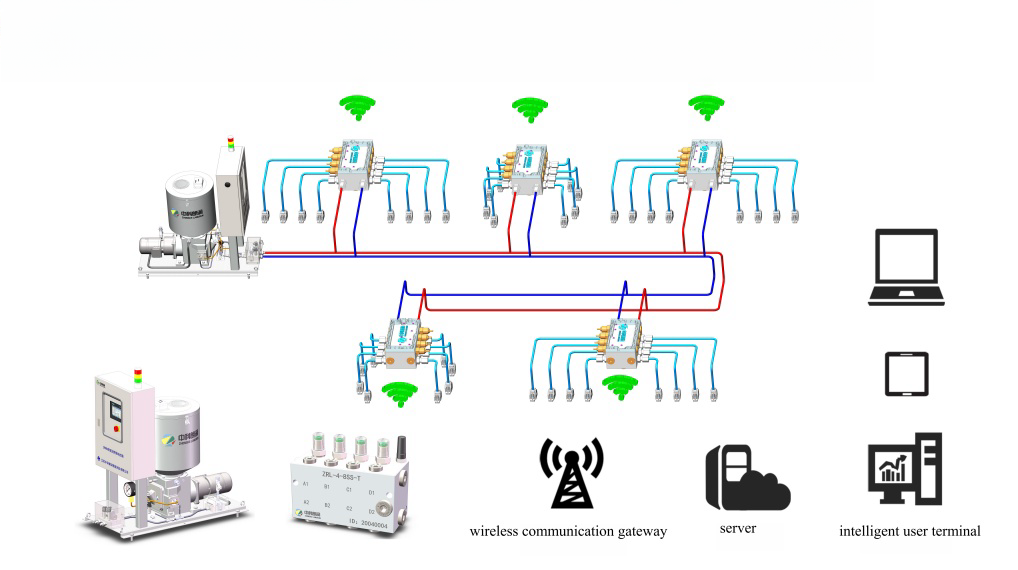

最新の油圧システムには、リアルタイムの汚染データを提供する状態監視センサーが組み込まれることが増えています。インラインパーティクルカウンターは清浄度を継続的に測定し、汚染が目標レベルを超えた場合にオペレーターに警告します。フィルター位置の圧力センサーは、エレメントの交換が必要な時期を示します。温度センサーと流量センサーは、内部摩耗を示す可能性のある効率の損失を検出します。時間ベースのメンテナンスから状態ベースのメンテナンスへの移行により、不必要なコンポーネントの交換を削減しながら、システムの稼働時間が最適化されます。

油圧制御バルブの種類 (分類、動作原理、性能特性、メンテナンス要件) を理解することは、信頼性が高く効率的な油圧システムを設計するための基礎となります。方向制御、圧力制御、および流量制御への機能分類により、適切なコンポーネントを選択するための論理フレームワークが提供されます。各カテゴリ内で、特定のバルブ設計が、漏れゼロの達成から負荷の変動下での一定速度の維持に至るまで、特定のエンジニアリング課題に対処します。

選択プロセスでは、性能要件と汚染に対する感度およびメンテナンス能力のバランスを取る必要があります。高精度サーボバルブは優れた制御を実現しますが、航空宇宙グレードの清浄度が求められます。堅牢な比例バルブは、より寛容なメンテナンス要件を備えた優れたパフォーマンスを提供します。シンプルなスロットル バルブは最小限のコストで基本的な機能を提供しますが、負荷がかかると一定の速度を維持できません。

システムの完全性は、最終的には、回路内の最も敏感なコンポーネントに適した流体の清浄度を維持することにかかっています。汚染管理はオプションではなく、コンポーネントが設計寿命に達するか早期に故障するかを決定する基本的な要件です。油圧システムがデジタル統合とスマートセンサーによって進化し続ける中、汚染管理、適切なバルブの選択、体系的なメンテナンスの基本原則は、信頼性の高い効率的な動作を実現する上で中心的なものであり続けます。

「」