エンジニアや技術者が「バルブの 3 種類とは何か」を検索すると、単一の普遍的な答えがないことに驚かれることがよくあります。真実は、単純な 3 つのカテゴリのリストよりも微妙です。バルブの分類は、油圧パワー システム、産業用プロセス配管、機械的アクチュエータの統合など、運用状況に完全に依存します。

この複雑さはエンジニアリング用語のバグではなく、機能です。さまざまな産業分野では、異なるバルブ特性に優先順位を付けるため、独自の分類枠組みが開発されています。油圧システムの設計者は制御機能に焦点を当てますが、プロセス プラントのエンジニアはサービス義務に関心を持ち、メンテナンス技術者はアクチュエータの選択と空間計画のために機械動作のタイプを理解する必要があります。

この包括的なガイドでは、さまざまなエンジニアリング コンテキストにわたってバルブのタイプを定義する 3 つの最も権威のある分類フレームワークについて説明します。各フレームワークは、業界標準と実際のアプリケーション要件に裏付けられた、「3 つのタイプ」の質問に対する正当な回答を表しています。

フレームワーク 1: 流体動力システムの機能分類

油圧および空圧システムでは、バルブは動力伝達回路の論理的な実行者として機能します。このフレームワークの 3 つの基本的なバルブ タイプは、方向制御バルブ、圧力制御バルブ、および流量制御バルブの制御機能に基づいています。この分類はオートメーション エンジニアリングの主流を占めており、ISO 1219 (流体力シンボル) および NFPA T3.10.19 規格で明示的に認識されています。

方向制御弁

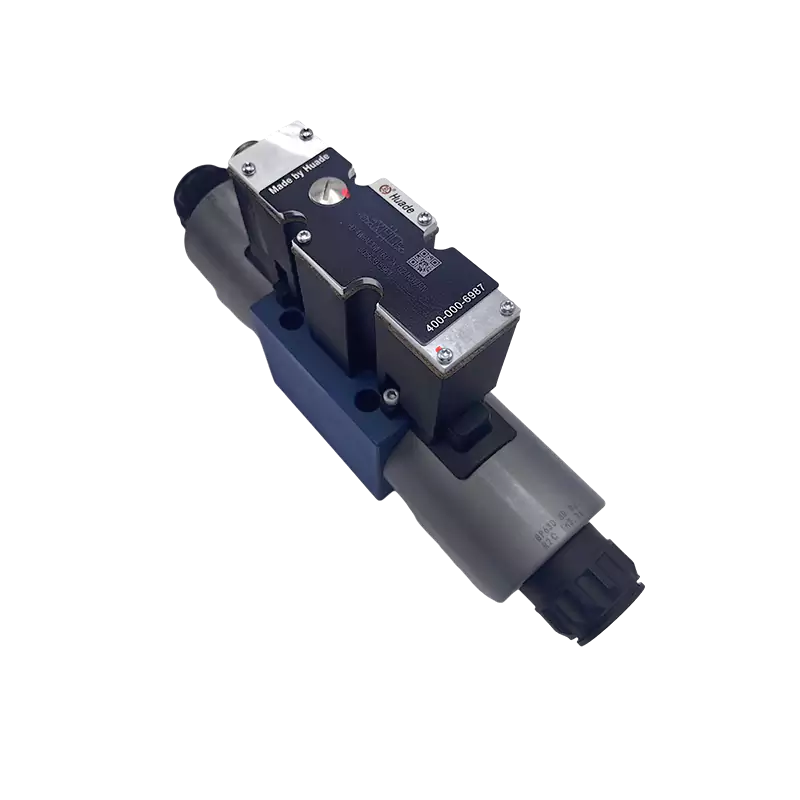

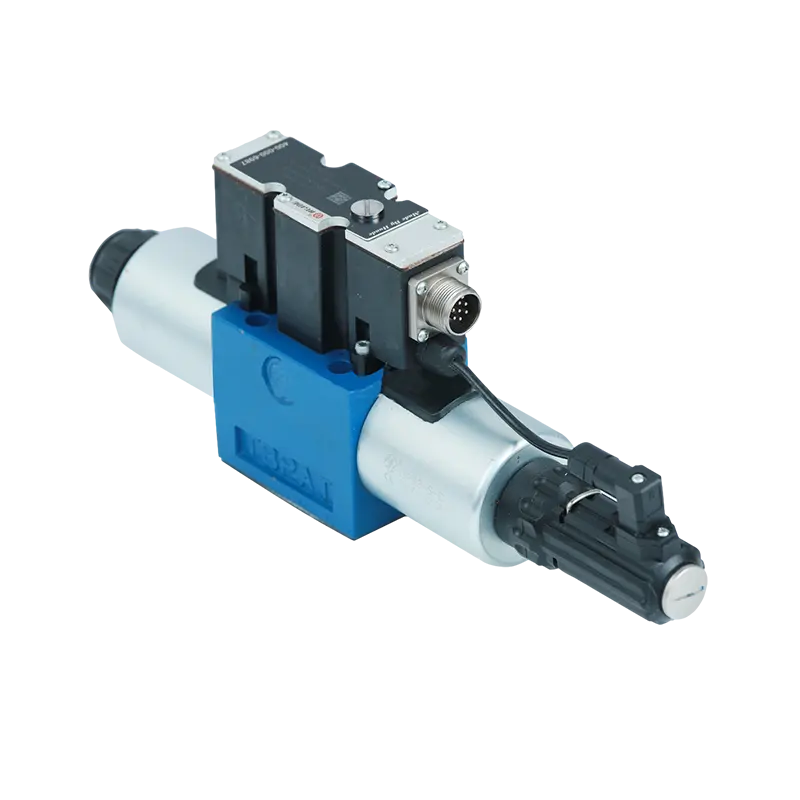

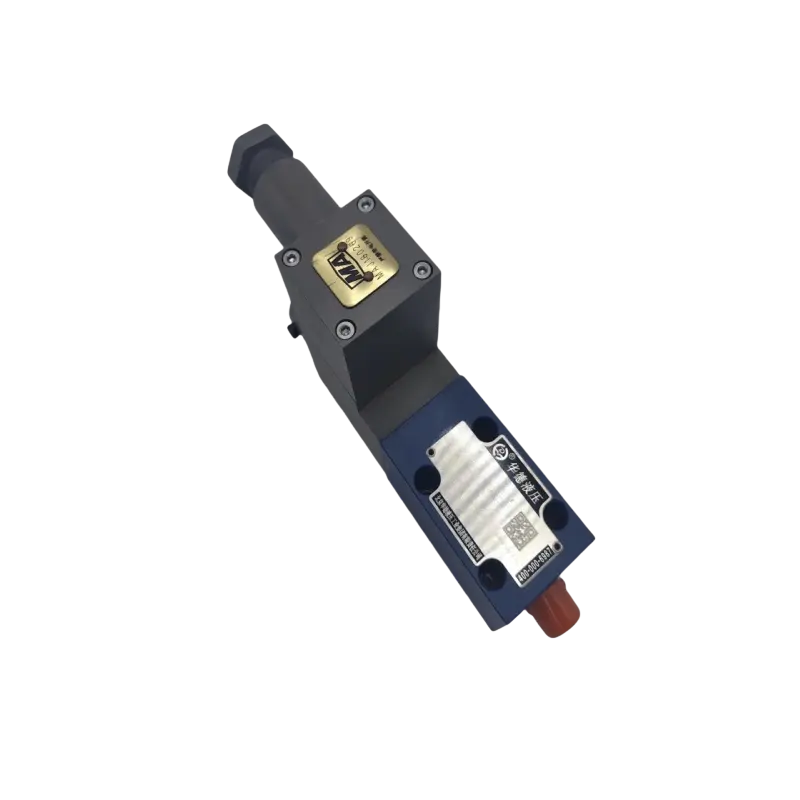

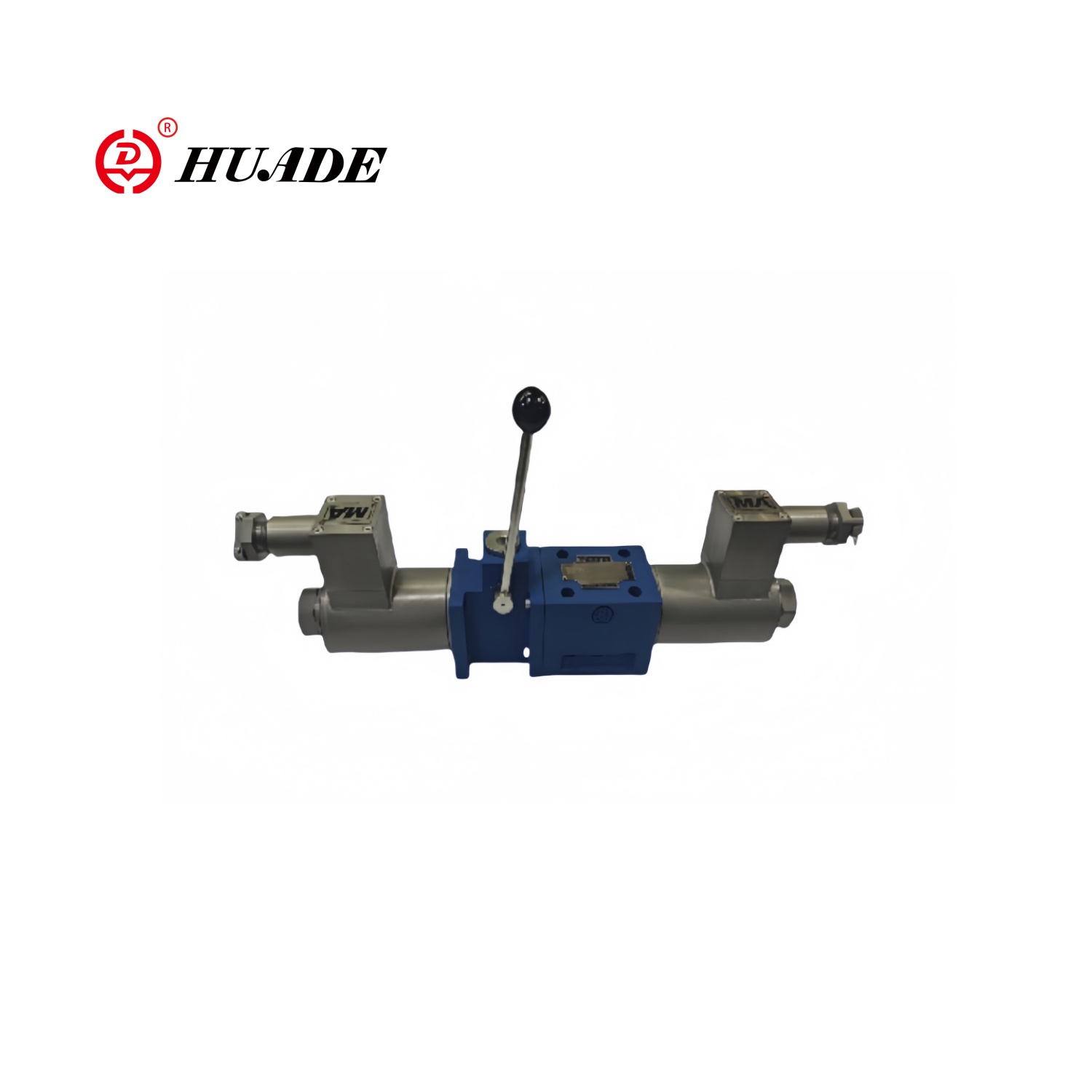

方向制御弁 (DCV) は、あらゆる流体動力システムの論理的基盤を確立します。それらの主な機能は、回路内の流体流路の経路を設定、迂回、または遮断することにより、油圧シリンダー (伸張、収縮、または保持) や油圧モーター (時計回り、反時計回り、または停止) などのアクチュエーターの動作方向を決定することです。

DCV の内部アーキテクチャは、スプール バルブとポペット バルブという 2 つの主要な設計哲学に分類されます。スプール バルブは、対応するボア内でスライドするランドと溝を備えた、精密に機械加工された円筒状の要素 (スプール) で構成されています。スプールが軸方向に動くと、バルブ本体のポートを覆ったり外したりして、流体経路の方向を変えます。この設計は、複雑なスイッチング ロジックの実装に優れており、単一のバルブ本体で 4 ウェイ 3 ポジションまたは 5 ウェイ 2 ポジション構成を実現できます。ただし、スプールバルブには、すきまシールと呼ばれる固有の物理的特性があります。スムーズな滑り動作を可能にするためには、スプールとボアの間に半径方向の数マイクロメートルの隙間が必要です。これにより、圧力がかかると避けられない内部漏れ (スプール バイパス) が発生し、スプール バルブは補助チェック バルブなしでの長期の負荷保持には不向きになります。

対照的に、ポペットバルブは、流れに対して垂直にシートを押す可動閉鎖要素 (コーン、ボール、またはディスク) を使用します。これにより、接触シールまたは面シールが作成されます。閉じているとき、システム圧力は実際にエレメントをシートに対してよりしっかりと押し付けるのに役立ち、確実にほぼゼロの漏れシールを実現します。このため、ポペット バルブは負荷保持、安全遮断、高圧絶縁用途に最適です。通常、ストロークは短いため、応答時間が非常に速くなり、開く動作によりセルフクリーニング効果が得られ、スプールと比較してポペット設計に優れた汚染耐性をもたらします。

DCV の仕様は、「ウェイ」(流体ポートの数) と「位置」(安定したスプール状態の数) に基づく標準表記システムに従います。たとえば、4 方向 3 ポジション バルブ (4/3) には、圧力 (P)、タンク (T)、および 2 つの作業ポート (A、B) という 4 つのポートと 3 つの安定位置があります。 3 ポジション バルブの中心状態はシステムの動作にとって重要です。 O タイプのクローズドセンターはすべてのポートをブロックし、アクチュエータを所定の位置にロックしますが、ポンプ圧力の上昇を引き起こします。 H 型フロートセンターは A、B、T を接続し、P を遮断し、アクチュエータを自由にフローティングします。 Y 型タンデムセンターは、A と B をブロックしながら P と T を接続し、ポンプをタンクにアンロードし、アクチュエーターのロックを維持しながら発熱を低減します。

圧力制御弁

水力物理学では、圧力は単位面積あたりの力に等しい($$P = F/A$$)。したがって、システム圧力を制御することは、本質的にアクチュエータの出力を制御することになります。圧力制御バルブは、システムの最大圧力を制限したり、局所的な回路圧力を調整したりして、安全な動作条件を維持し、力制御の目標を達成します。

リリーフバルブは安全の基礎として機能し、システムと並列に接続された常閉バルブです。システム圧力がスプリング設定の力のしきい値を超えると、バルブが開き、余分な液体がタンクに戻され、それによって最大システム圧力が制限されます。これにより、過負荷条件下でのホース、シール、アクチュエータの致命的な故障が防止されます。直接操作のリリーフバルブは迅速に反応しますが、圧力オーバーライド (クラッキング圧力とフルフロー圧力の差) が大きくなります。パイロット操作リリーフバルブは、小さなパイロットバルブを使用してメインスプール開度を制御し、より平坦な圧力-流量特性曲線を提供し、幅広い流量範囲にわたってより安定したシステム圧力を維持します。パイロット操作の設計により、遠隔からの圧力調整やシステムのアンロード機能も容易になります。

減圧弁は、見た目は似ていますが、根本的に異なる原理で動作します。これらは回路内に直列に設置された常開バルブです。流量を絞って出口圧力を低減し、出口圧力フィードバックを使用して入口圧力の変動に関係なく一定の減圧を維持します。これは、単一の油圧源が異なる圧力要件を持つ複数の回路に対応する必要がある場合に不可欠です。たとえば、メイン システムのシリンダ力は 20 MPa (2900 psi) ですが、補助クランプ回路は 5 MPa (725 psi) しか必要としません。

シーケンス バルブは、入口圧力が設定値に達するまで閉じたままにし、その後自動的に開いて下流回路への流れを許可することで動作の順序を制御します。流体をタンクにダンプするリリーフバルブとは異なり、シーケンスバルブは出口の流れを作動回路に導くため、通常、作動ポート信号を汚すことなく制御チャンバーの漏れに対処するために外部ドレン接続が必要です。

カウンターバランスバルブは、吊り上げおよび垂直運動システムにとって重要です。シリンダーの戻りラインに取り付けられ、重力によって負荷が生み出す圧力よりわずかに高い圧力に設定されます。背圧を生成することにより、重力による荷物の自由落下を防ぎ、スムーズな制御下降を保証します。最新のカウンターバランス バルブにはチェック バルブが組み込まれており、リフト操作時に自由な逆流が可能になります。

流量制御バルブ

流量制御バルブは、バルブを通過する単位時間当たりの流体量を調整し、それによってアクチュエータの速度(シリンダの伸縮速度またはモータの回転速度)を制御します。オリフィスを通る基本的な流れ方程式は次のとおりです。$$Q = C_d A \\sqrt{2\\Delta P/\\rho}$$ここで、Q は流量、A はオリフィス面積、ΔP はオリフィス両端の圧力差です。

最も単純な流量制御は、非補償として分類されるニードル バルブです。上式から、流量 Q は開口面積 A だけでなく、圧力差 ΔP の平方根にも依存します。負荷が変化するとΔPが変化し、速度が不安定になります。この根本的な問題を解決するために、圧力補償型流量制御弁には、絞りオリフィスと直列に内部定差圧減圧弁 (補償器) が組み込まれています。この補償器は負荷圧力に基づいて自身の開度を自動的に調整し、メインオリフィス全体で一定の ΔP を維持します。 ΔP が一定に保たれると、流量 Q は開口面積 A のみの関数となり、負荷に依存しない定速度制御が実現します。

流量制御バルブの回路位置によって速度制御方法が決まります。メータイン制御は、アクチュエータに入る流量を制御するバルブを配置します。これは、一定の抵抗負荷のあるアプリケーションに適していますが、背圧を生成することはできません。重力駆動の動きなどの過負荷に直面すると、アクチュエータが暴走します。メータアウト制御は、アクチュエータから出る流量を制御するバルブを配置します。戻り側に背圧を高めることで、より強固な油圧サポートが形成され、過負荷の暴走を効果的に防止し、優れた動作の滑らかさを実現します。ただし、背圧によって入口チャンバー内の圧力が上昇する可能性があるため、設計時に圧力定格の慎重な検証が必要です。

| バルブの種類 | 一次機能 | 制御パラメータ | 代表的な用途 | 主要な規格 |

|---|---|---|---|---|

| 方向制御 | 流体経路のルーティング | 流れの方向 | シリンダーシーケンス、モーター逆転、ロジック回路 | ISO 5599、NFPA T3.6.1 |

| 圧力制御 | 圧力を制限または調整する | システム/回路圧力 | システム保護、力制御、負荷シーケンス | ISO 4411、SAE J1115 |

| フロー制御 | 流量を調整する | アクチュエータ速度 | 速度制御、同期、送り速度管理 | ISO 6263、NFPA T3.9.13 |

フレームワーク 2: プロセス配管におけるサービス義務の分類

流体力回路から石油とガス、化学処理、水処理、発電を含む産業プロセスプラントに文脈を移すと、3 種類のバルブが配管システムでのサービス義務によって分類されます。この枠組みでは、遮断弁、調整弁、逆止弁が基本的な三位一体として認識されています。この分類は P&ID (配管計装図) 開発の主流を占めており、ASME B31.3 や API 600 などの配管規格に反映されています。

遮断弁

遮断バルブ (ブロックバルブまたはシャットオフバルブとも呼ばれます) は、完全な流れまたは完全な遮断を可能にするように設計されています。これらは完全に開いた位置または完全に閉じた位置で動作するため、スロットリング整備には決して使用しないでください。部分的に開いた状態で長時間動作すると、伸線と呼ばれる現象によって高速流体がシール表面を侵食し、シール性能が破壊され、致命的な漏れが発生します。

ゲート バルブは、古典的なリニア シャットオフ設計を表しています。くさび形のディスクが流れ方向に対して垂直に動き、流れを遮断します。完全に開くと、流路は圧力降下を最小限に抑えた真っ直ぐな導管を形成するため、ゲート バルブは低抵抗が重要な用途に最適です。ゲート バルブには、異なる動作特性を持つ 2 つのステム構成があります。上昇ステム ゲート バルブ (OS&Y - 外ネジとヨーク) には雄ネジがあり、ハンドルが回転するとステムが上昇します。これにより、位置が視覚的に表示されます (ステムが伸びていると開いていることになります)。また、ねじ山がプロセス媒体と接触しないようにして、腐食を防ぎます。これらは、位置の可視性が安全性を重視する防火システムや重要なプロセス ラインの標準です。非上昇ステム ゲート バルブ (NRS) は、ステムが回転しますが、垂直方向には移動せず、内側のナットネジがウェッジに組み込まれています。この設計では垂直方向のスペース要件が最小限に抑えられ、埋設パイプラインや狭いスペースに適していますが、直感的な位置表示が欠けており、ねじ山が媒体の腐食にさらされます。

ゲートバルブは多回転操作を必要とするため、開閉が遅くなります。これによりウォーターハンマーは防止されますが、緊急遮断には適しません。シール面もかじり(圧力と摩擦下での金属表面の冷間溶接)が発生しやすくなります。

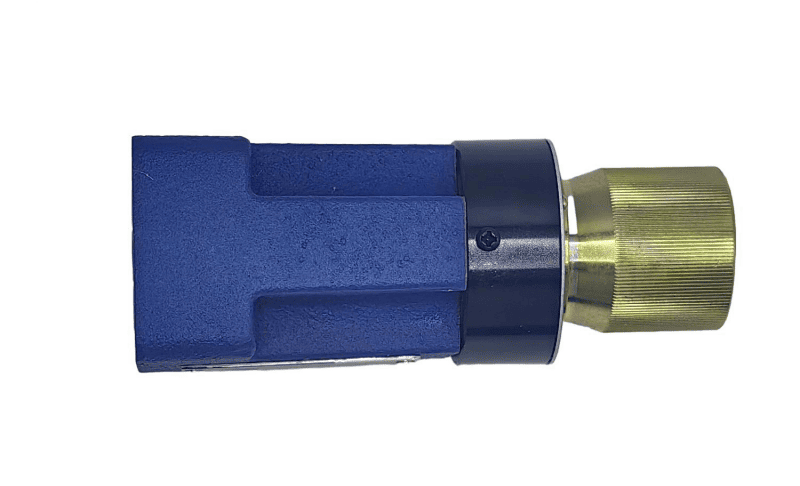

ボールバルブは、ロータリーシャットオフの現代の標準を表しています。貫通孔を備えた球体が閉鎖要素として機能します。 90度回転させることで、全開・全閉動作をスピードと効率よく実現します。フルポートボールバルブはパイプに適合する口径を備えているため、流れ抵抗は無視できます。シール機構は、フローティングボール設計とトラニオン取り付け設計では根本的に異なります。フローティングボールバルブでは、ボールはシートのみで支持され、ボディ内で「浮遊」します。媒体の圧力によってボールが下流側のシートに押し付けられ、しっかりとしたシールが形成されます。この設計は低~中圧および小径に適していますが、高圧大口径用途では作動トルクが膨大になり、応力によりシートが変形します。トラニオンに取り付けられたボールバルブは、上部トラニオンと下部トラニオンの間にボールを機械的に固定し、ボールの動きを防ぎます。媒体圧力によりスプリング式シートがボールに向かって押され、シールが実現されます。この設計により、操作トルクが大幅に軽減され、ダブル ブロック アンド ブリード (DBB) 機能が有効になり、パイプライン トランスミッションおよび高圧アプリケーション向けの API 6D の選択肢となっています。

レギュレーションバルブ

調整バルブ (制御バルブまたは絞りバルブとも呼ばれる) は、流れ抵抗を調整し、それによって流量、圧力、または温度を制御するように設計されています。遮断バルブとは異なり、高速、乱流、部分的に開くときに発生するキャビテーションやフラッシングに耐える必要があります。単純に開いたり閉じたりすることはありません。スロットル ゾーン内に存在します。

グローブバルブは、精密制御のベンチマークを設定します。プラグ状のディスクが流れの中心線に沿って移動します。内部流路は S 字型を形成し、流体を急激な方向変化させます。この曲がりくねった経路は大量の流体エネルギーを散逸させ、微細な流量調節を可能にします。ディスクの輪郭 (直線的、等しいパーセンテージ、素早い開き) を変更することにより、エンジニアはバルブ固有の流量特性を定義できます。等パーセント特性は、システムの非線形圧力降下の変化を補償し、全ストローク範囲にわたって比較的一定の制御ループゲインを維持するため、プロセス制御で最も一般的です。グローブ バルブは、優れた絞り精度と厳密な遮断 (ディスクとシートの嵌合が平行に接触) を提供しますが、高い流量抵抗によりかなりの圧力損失が発生します。

バタフライ バルブは、流れの中で回転するディスクを使用して流れを制御します。従来の同心バタフライ バルブは単純な低圧水システムに使用されていましたが、偏心バタフライ バルブは高性能制御の分野に参入しました。ダブルオフセット設計では、ステム軸がディスク中心とパイプ中心線の両方からオフセットされます。このカム効果により、開くときにディスクがシートから急速に持ち上げられ、摩擦と摩耗が軽減されます。トリプル オフセット設計により、シート コーンの軸とパイプの中心線の間に 3 番目の角度オフセットが追加されます。これにより、真の「摩擦のない」動作が実現し、気泡のない漏れゼロに達し、極端な温度と圧力に耐える金属間のハードシールが可能になります。トリプルオフセットメタルシートバタフライバルブは、過酷なサービスの蒸気および炭化水素用途で主に使用されています。

バルブのサイジングの物理学では、計算に基づいた選択が必要です。流量係数 ($$C_v$$) は、1 psi の圧力降下でバルブを流れる 60°F 水の 1 分あたりのガロン数を定義します。これはバルブ容量の普遍的な指標として機能します。サイズ計算式$$C_v = Q\\sqrt{SG/\\デルタ P}$$流量Q、比重SG、圧力損失ΔPに関係します。

厳しい液体サービスにとって重要なのは、フラッシングとキャビテーションを理解することです。流体がバルブの大静脈収縮部 (最小領域) を通って加速すると、速度はピークに達し、圧力は最低点に達します。下流では圧力が部分的に回復します。フラッシングは、大静脈収縮後の圧力が液体の蒸気圧を超えて回復できない場合に発生します。液体は永久に蒸発して二相流になり、高速の蒸気と液体の混合物が深刻な浸食損傷を引き起こします。キャビテーションは、大静脈の圧力が蒸気圧を下回って低下する(気泡が形成される)ときに発生しますが、下流の圧力は蒸気圧を超えて回復します。気泡が崩壊すると、極度に局所的なマイクロジェットと衝撃波が発生し、壊滅的な騒音、振動、材料の孔食を引き起こします。圧力回復係数 ($$F_L$$) バルブのキャビテーション耐性を特徴付けます。グローブバルブは通常、高い$$F_L$$値(回復率が低い)により、ボールバルブやバタフライバルブ(回復率が低い)と比較して優れた耐キャビテーション性を提供します。$$F_L$$、高回復)。

逆止弁

逆止弁 (逆止弁) は、順方向の流れで開き、逆方向の流れで閉じる自動作動装置です。これらは主にポンプを逆回転による損傷から保護し、システムの排水を防ぎます。他のタイプのバルブとは異なり、外部制御信号なしで動作します。流体の運動量と重力が作動力を提供します。

スイング逆止弁には、ヒンジ ピンの周りを回転するディスクが付いています。流動抵抗は低いですが、低速または脈動流条件ではディスクのチャタリングが発生しやすくなります。急速な流れの反転を伴う用途では、スイングチェックにより、ディスクがバタンと閉まるときに破壊的なウォーターハンマーが発生する可能性があります。リフトチェックバルブには、垂直に動くディスクがあり、構造はグローブバルブと同様です。密閉性が高く、高圧に耐えますが、流動抵抗が高く、破片による詰まりを受けやすいです。ティルティングディスク逆止弁は、大規模ポンプ場 (治水、給水) 向けの優れたソリューションを代表します。ディスクのピボット軸は座面の近くにあり、バランスの取れた翼構造を作り出します。短いストロークにより、クッション作用により非常に迅速な閉鎖が可能となり、ウォーターハンマーによる圧力スパイクを大幅に軽減します。

| バルブの種類 | 動作モード | 位置の状態 | スロットル機能 | 一次基準 |

|---|---|---|---|---|

| 隔離/遮断 | オンオフのみ | 全開または全閉 | 推奨されません | API 600、API 6D、ASME B16.34 |

| 規制/制御 | 変調 | ストローク内の任意の位置 | 一次機能 | IEC 60534、ANSI/ISA-75 |

| 返品不可 | 自動 | 流れによる自己作動 | N/A (バイナリ チェック) | API 594、BS 1868 |

フレームワーク 3: アクチュエータ統合のための機械動作の分類

3 番目の主要な分類枠組みは、閉鎖要素の物理的な動きの軌跡によって弁を分類します。この視点は、アクチュエータ (空圧、電気、油圧) の選択、空間レイアウト計画、およびメンテナンス戦略の開発に不可欠です。 3 つのタイプは、直線運動バルブ、回転運動バルブ、および自己作動バルブです。

直動バルブ

直線運動バルブには、流れの方向に対して垂直または平行に直線的に移動する閉鎖要素があります。代表的なものとしては、ゲートバルブ、グローブバルブ、ダイヤフラムバルブ、ピンチバルブなどがあります。直線運動は通常、ねじ付きステムを介して回転トルクを巨大な直線推力に変換し、優れたシール力 (高いユニット着座応力) を提供します。スロットル応答はより線形になる傾向があり、高精度の制御アプリケーションに適しています。ただし、ストローク長は通常長く、その結果、バルブの高さが高くなります (かなりのヘッドルーム要件)。

ダイヤフラム バルブとピンチ バルブは、その独特の「媒体分離」特性により、リニア バルブ設計の中で特別な注意を払う必要があります。これらのバルブは、柔軟なダイヤフラムまたはエラストマースリーブを圧縮することによって流れを遮断し、動作機構をプロセス媒体から完全に隔離します。これは、汚染防止が最重要である衛生用途 (医薬品、食品、飲料) や、研磨粒子が金属トリム部品を急速に破壊するスラリー用途 (鉱山、廃水) において重要な利点をもたらします。ダイアフラムまたはスリーブの材質 (PTFE、EPDM、天然ゴム) の選択は、ボディの冶金よりもむしろ互換性を考慮することが第一となります。

ロータリーモーションバルブ

ロータリーモーションバルブには、軸の周りを回転する閉鎖要素があり、通常はフルストロークを達成するために 90 度回転します。代表的なものとしては、ボールバルブ、バタフライバルブ、プラグバルブなどがあります。これらの設計は、コンパクトな構造、軽量、高速な動作を実現します。スペースに制約のある設置や、迅速な作動が必要な用途に優れています。 API 607 または API 6FA に基づく防火認証テストは、炭化水素サービスのロータリー バルブでは一般的であり、火災時にソフト シートが燃え尽きた場合に金属間のバックアップ シールが機能することを検証します。

ロータリーバルブのトルクプロファイルはストローク全体にわたって一定ではありません。ピークトルクは、ブレークツーオープン時(静摩擦と圧力差に打ち勝つ)と閉終了時(シートを最終着座まで圧縮する)に発生します。ストローク中間トルクは主に動的流体トルクです。アクチュエータのサイジングは、適切な安全係数を備えた最大トルクに基づいて決定する必要があります。通常、通常のサービスでは 1.25 ~ 1.50、緊急シャットダウン用途では最大 2.00 です。ロータリーバルブ用の空気圧アクチュエータは通常、ラックアンドピニオンまたはスコッチヨーク機構を使用します。スコッチヨーク設計は、ボール バルブやバタフライ バルブのエンドポイントでの高トルク特性に自然に一致する U 字型のトルク出力曲線を生成し、その結果、効率が向上し、アクチュエータのサイズを小さくすることができます。

自動作動バルブ

自己作動バルブは、電気、空気圧、油圧などの外部電源を必要としません。これらはプロセス媒体自体内のエネルギーのみで動作します。逆止弁は流体の運動エネルギーを使用し、リリーフ弁と安全弁は静圧力を使用し、自動圧力調整器は圧力バランスのフィードバックを使用します。外部電源が存在しないため、これらのバルブは特定の重要な用途に対して本質的にフェイルセーフになります。

ただし、自己作動バルブは、流体力と機械的バネ力との物理的なバランスと摩擦の組み合わせにより、ヒステリシスと不感帯特性を示します。ヒステリシスとは、開放圧力と再着座圧力が異なることを意味します。つまり、バルブは以前の状態を「記憶」しています。デッドバンドとは、出力変化が発生しない入力範囲です。過度のデッドバンドは制御の不安定性を引き起こしますが、バルブのチャタリング(シートを損傷し、危険な圧力振動を引き起こす急速なサイクル)を防ぐには、適切なヒステリシス(リリーフバルブのブローダウンなど、設定圧力と再シート圧力の差)が必要です。 ASME セクション VIII ディビジョン 1 (ボイラーおよび圧力容器規定) などの規格では、自己作動式の安全装置および安全装置に対する特定の性能要件が義務付けられています。

| モーションタイプ | ストローク特性 | 代表的なアクチュエータ | スペース要件 | 応答速度 |

|---|---|---|---|---|

| 直線運動 | ロングストローク、高推力 | ピストンシリンダー、電動モーター+リードスクリュー | 高い垂直方向(ヘッドルーム) | ゆっくりから中程度 |

| 回転運動 | 4 分の 1 回転 (90°) | ラックピニオン、スコッチヨーク、電動 4 分の 1 回転 | 垂直方向は低く、半径方向は中程度 | 速い |

| 自己作動式 | 変数 (メディア駆動型) | なし(スプリング・ウェイト一体型) | 最小限(アクチュエーターなし) | デザインにより異なります |

アプリケーションに適切な分類フレームワークの選択

これら 3 つのフレームワークのどれを適用するかを理解することは、特定のエンジニアリングの状況と意思決定の優先順位によって異なります。油圧シリンダーを備えた自動製造セルを設計しており、動作シーケンスをプログラムする必要がある場合、流体動力の機能分類 (方向、圧力、流量) が必要な論理構造を提供します。回路図では、これらの機能カテゴリに直接対応する ISO 1219 シンボルが使用され、トラブルシューティングのアプローチは、どの制御機能が失敗したかに焦点を当てます。

化学プロセス プラントまたは製油所をレイアウトし、P&ID を開発している場合、サービス義務の分類 (隔離、規制、返品不可) は、プロセス エンジニアがマテリアル フロー制御についてどのように考えるかに一致します。バルブスケジュール文書ではバルブをサービス義務ごとに分類し、材料仕様 (パイプラインボールバルブの場合は API 6D、コントロールバルブの場合は IEC 60534、チェックバルブの場合は API 594) は当然このフレームワークに従います。調達には区別が重要です。遮断デューティ ボール バルブは、同じサイズのスロットリング デューティ ボール バルブとは異なるトリム材料、シート漏れクラス、およびアクチュエータ サイズを持つ場合があります。

混雑した機器室でバルブの交換を計画している機械メンテナンス技術者である場合、または作動パッケージを選択している場合は、機械動作の分類 (直線、回転、自己作動) が実際的な決定の推進要因となります。ステムを上昇させるための垂直方向のクリアランスがあるかどうか、既存のアクチュエータの取り付けパターンがロータリー 4 分の 1 回転バルブに適合するかどうか、動作中にバルブにアクセスできるかどうかを知る必要があります。この分類は、スペアパーツの在庫戦略にも影響します。リニア モーション バルブのステムとパッキンは、ロータリー バルブのベアリングやシートと比較して、摩耗パターンや交換手順が異なります。

実際には、経験豊富なエンジニアは、答えられる質問に応じてこれらのフレームワーク間を流動的に移動します。製油所の制御バルブは、流量制御バルブ (流体力機能)、調整バルブ (プロセスサービス義務)、および直線運動バルブ (機械的実装) として同時に説明される場合があります。各説明はその文脈内で正しく、それぞれが異なる意思決定情報を提供します。重要なのは、弁の分類が厳格な分類法ではなく、むしろ柔軟な視点のツールセットであることを認識することです。

最新のバルブ規格は、多くの場合、複数のフレームワークの橋渡しとなります。たとえば、IEC 60534 は制御バルブを対象としており、機能要件 (流量特性、レンジアビリティ) と機械的考慮事項 (アクチュエーターの取り付け、ステム設計) の両方に対応しています。 API 6D はパイプライン バルブを対象としており、サービス義務のパフォーマンス (分離およびスロットル クラス) を指定すると同時に、機械的特徴 (ライジング ステムとノンライジング ステム、トラニオンの取り付け要件) も詳細に規定しています。このフレームワーク間の統合は、実際のエンジニアリング プロジェクトが孤立したカテゴリ的な知識ではなく、全体的な理解をどのように必要とするかを反映しています。

結論: コンテキストが分類を決定する

誰かが「バルブの 3 つのタイプは何ですか」と尋ねた場合、技術的に正しい答えは、「どの分類体系によると 3 つのタイプですか?」という質問から始まります。流体動力エンジニアの答え、つまり方向制御、圧力制御、流量制御は、油圧および空圧オートメーションのコンテキスト内で完全に有効です。プロセス エンジニアの答え (隔離、規制、および逆流防止) は、産業用配管サービスの義務を正確に説明しています。機械エンジニアの答え (直線運動、回転運動、自己作動) は、物理実装とアクチュエーター インターフェイスを正しく分類しています。

この有効な回答の多さは標準化の失敗ではなく、むしろバルブ工学の奥深さと広さを反映しています。バルブは、流体力学、材料科学、機械設計、制御理論の交差点で動作します。さまざまな技術分野では、問題解決アプローチや意思決定の優先順位に合わせた分類システムが自然に開発されています。

統合プロセス制御システムの設計やプラント全体の資産信頼性プログラムの管理など、分野を超えて働くエンジニアにとって、3 つのフレームワークすべてを理解することは戦略的な利点となります。これにより、さまざまな背景を持つ専門家との効果的なコミュニケーションが可能になり、より適切な情報に基づいた機器選択の決定がサポートされ、より包括的な故障分析が促進されます。バルブが故障した場合、方向制御機能、遮断サービス義務、または機械的作動のいずれで故障したかを尋ねることで、根本原因のさまざまな側面が明らかになり、さまざまな是正措置が導き出されます。

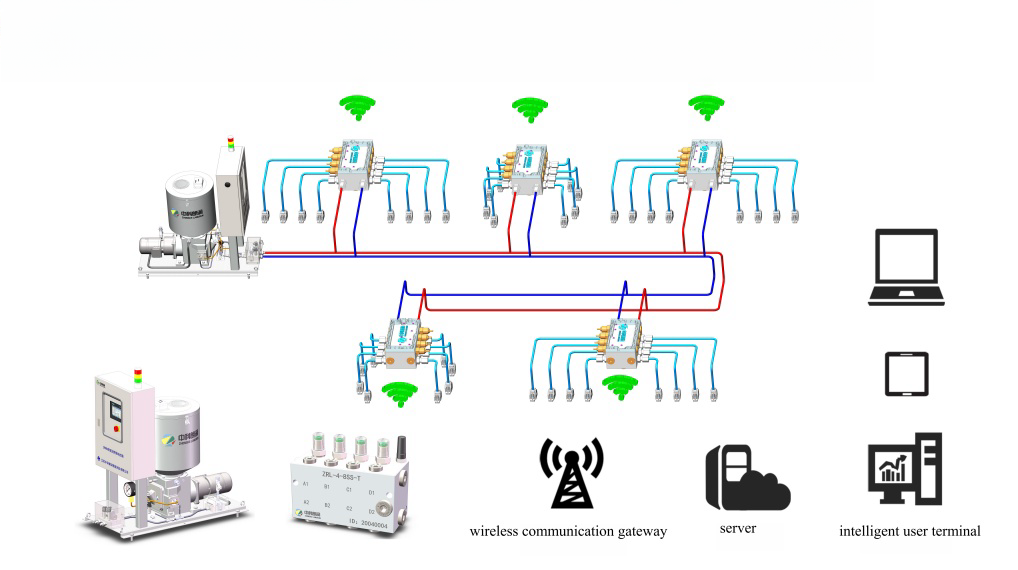

デジタル ポジショナ、ワイヤレス モニタリング、予知保全アルゴリズムなどのバルブ技術が進歩しても、これらの基本的な分類フレームワークは引き続き関連性を維持します。診断機能が組み込まれたスマート バルブは、引き続き機能的な役割 (圧力制御) を実行し、プロセス負荷 (スロットル) を提供し、機械動作モード (回転) で動作します。デジタル インテリジェンス レイヤーはパフォーマンスと信頼性を強化しますが、これらの基本的な分類を理解する必要性に取って代わるものではありません。新しい施設のバルブを指定する場合でも、故障したシステムのトラブルシューティングを行う場合でも、既存のプラントを最適化する場合でも、特定の状況においてどのタイプの分類が重要であるかを明確にすることが、優れたエンジニアリングへの第一歩となります。