方向制御弁が正常に動作しなくなると、油圧システム全体が停止する可能性があります。これらのバルブは流体動力システムの「トラフィック ディレクター」として機能し、作動油にいつどこに行くかを指示します。しかし、実際にこれらの重要なコンポーネントが故障する原因は何でしょうか?

通常、方向制御バルブの故障の根本原因には、汚染 (故障の 70 ~ 80% の原因)、機械的磨耗、電気的問題、シールの劣化、不適切な取り付けが含まれます。バルブの固着や漏れなどの症状はオペレーターが最初に気づくものですが、根底にあるメカニズムには流体化学、機械的応力、熱効果の間の複雑な相互作用が関与していることがよくあります。

この記事では、メンテナンス エンジニアや油圧技術者が産業現場で最も頻繁に遭遇する故障モードについて考察します。これらのメカニズムを理解することは、メンテナンス戦略を事後対応の修復から予測的予防に移行するのに役立ちます。

汚染: 主な犯人

汚染は、あらゆる業界において油圧バルブの故障の最大の原因となっています。研究によると、すべての油圧システムの問題の 70 ~ 90 パーセントは、汚染された流体に原因があることが一貫して示されています。課題は、汚染には 2 つの異なる形態があり、それぞれが異なるメカニズムを通じてバルブのコンポーネントを攻撃することを理解することにあります。

硬質粒子による汚染には、組み立て中やメンテナンス中、またはシールの損傷を通してシステムに侵入する粉塵、金属片、研磨片などが含まれます。これらの粒子はバルブ本体内でサンドペーパーのように機能します。スプールとそのボアの間の精密な嵌合は通常、わずか 2 ~ 5 マイクロメートル (0.00008 ~ 0.0002 インチ) で、人間の髪の毛よりも細いです。このクリアランスより大きい粒子がギャップに入ると、移動する表面の間に捕捉され、三体摩耗が発生します。

磨耗した材料により、高度に研磨されたスプールランドに微細な溝が形成されます。これらの溝はバルブのシール能力を破壊し、流体のバイパス経路を作り出します。高圧流体はこれらの傷を通ってタンクポートに直接流れ、バルブが位置を保持しているはずの場合でもアクチュエータがドリフトする原因となります。最初の引っかき傷によって発生した摩耗粉がより多くの研磨粒子を生成するため、損傷は永続的になります。

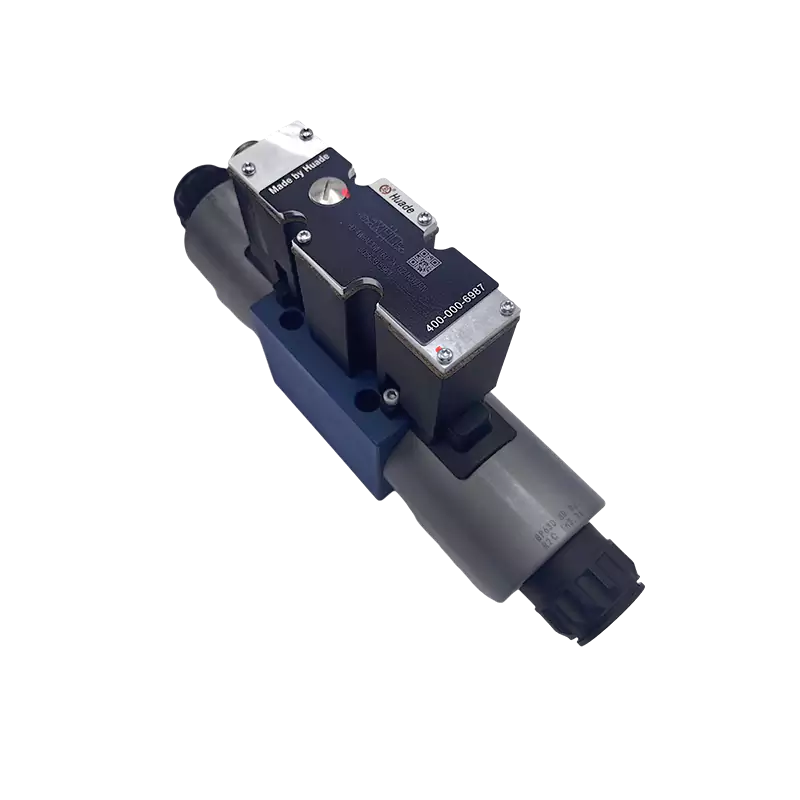

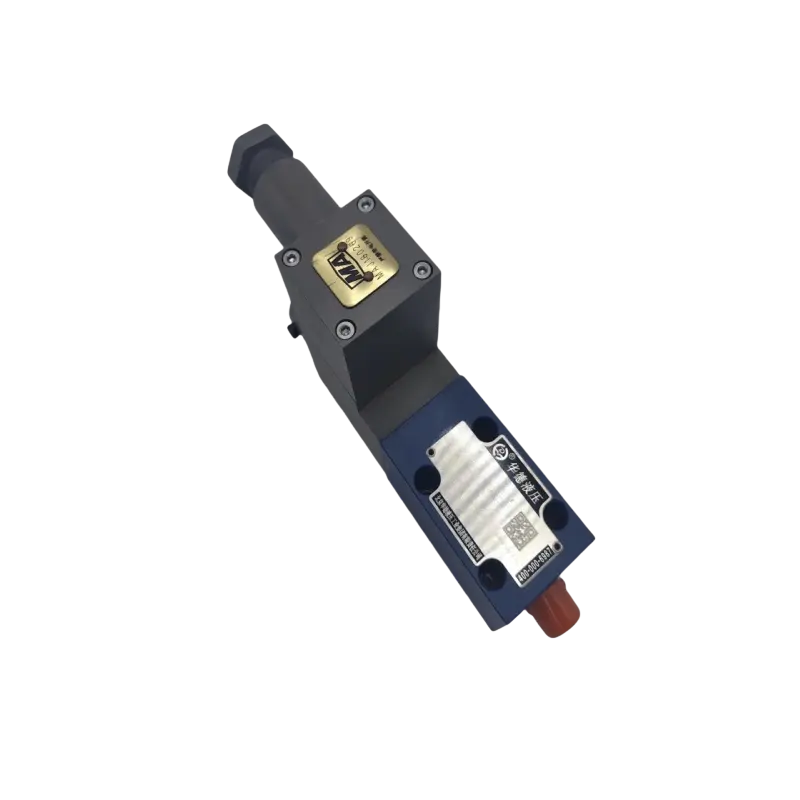

バルブの種類が異なれば、粒子汚染に対する感度も大きく異なります。ノズル フラッパー アセンブリを備えたサーボ バルブは、1 ~ 3 マイクロメートルほどの小さな粒子がパイロット オリフィスを詰まらせると故障します。標準的なソレノイド方向切換弁は、多少大きな粒子を許容しますが、それでも慎重な濾過が必要です。 ISO 4406 清浄度コードは、流体の汚染レベルを測定するための標準を提供し、流体 1 ミリリットルあたり 4、6、14 マイクロメートルを超える粒子数を表す 3 つの数値を使用します。

| バルブの種類 | 感度レベル | ターゲット ISO 4406 コード | 一般的なクリアランス | 失敗のリスク |

|---|---|---|---|---|

| サーボバルブ | 致命的 | 15/13/10 以上 | 1~3μm | パイロットオリフィスは詰まりやすい。軽微な汚れは制御障害の原因となります |

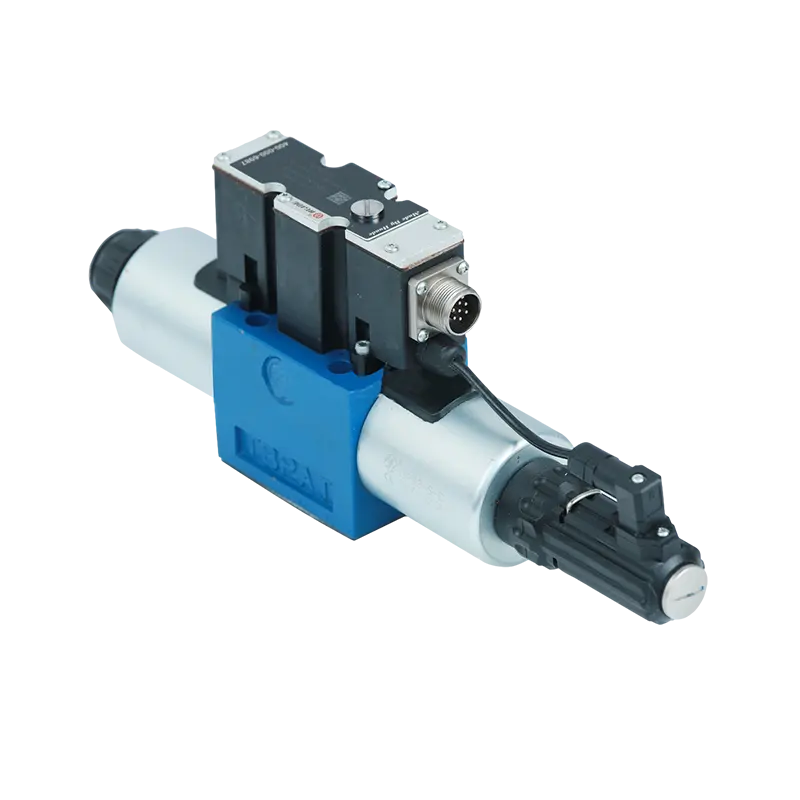

| 比例弁 | 高い | 12/17/15 | 2~5μm | 摩擦の増加によりヒステリシスが発生し、制御精度が低下します |

| 電磁方向切換弁 | 適度 | 19/17/14 | 5~10μm | ある程度の汚染は許容できますが、長期間暴露するとシールが摩耗します。 |

| 手動レバーバルブ | 低い | 20/18/15 | >10μm | 手動の力で軽い汚れによる摩擦を克服できる |

研究によると、流体の清浄度を ISO 20/18/15 から 16/14/11 に改善すると、コンポーネントの寿命が 3 ~ 4 倍延びることが実証されています。これらの目標を無視したメンテナンス チームでは、他の予防策に関係なく、バルブの早期故障が発生します。

2 番目の汚染の脅威は、ワニスまたはラッカーと呼ばれる柔らかい堆積物から発生します。濾過によって除去できる硬い粒子とは異なり、ワニスは油圧作動油自体の中での化学反応によって形成されます。 60°C (140°F) を超える高温は、特にシステムの摩耗によって溶解した銅や鉄によって触媒された場合、基油の酸化を引き起こします。酸化生成物は最初は液体に溶解しますが、徐々に重合して粘着性のある不溶性化合物になります。

ワニスの堆積物は、特にスプールの端や制御チャンバーの周囲の低流量領域の金属表面に優先的に蓄積します。この材料は接着剤のように機能し、スプールとボアの間の重要な隙間を埋めます。温度過敏症は、「月曜日のつわり」として知られる特徴的な失敗パターンを生み出します。動作中、温かいオイルによりワニスの堆積物が柔らかく半溶解状態に保たれ、バルブが機能できるようになります。週末に機器をアイドル状態にしておくと、液体が冷えてワニスが硬化して硬いコーティングとなり、スプールを機械的に所定の位置に固定します。月曜日の朝にシステムを始動しようとしたオペレーターは、バルブがシフトしないことを発見しました。リリーフバルブをバイパスしてシステムが温まると、ワニスが再び柔らかくなり、不思議なことに障害が消えます。

分光分析を使用した従来のオイル分析方法では、ワニス前駆体はサブミクロンの柔らかい粒子として存在するため、検出できません。 ASTM D7843 に準拠した膜パッチ比色測定 (MPC) テストは、唯一信頼できる早期警告を提供します。このテストでは、油を 0.45 マイクロメートルのフィルター膜に通過させ、膜を汚す不溶性分解生成物を捕捉します。分光光度計は CIE Lab 色空間の色の強度を測定し、ΔE 値を生成します。 15 未満の値はワニスのリスクが低いことを示し、30 ~ 40 を超える値はバルブの固着が差し迫っていることを示し、静電濾過またはイオン交換樹脂システムによる即時介入が必要です。

機械的摩耗とコンポーネントの疲労

完全にクリーンなシステムであっても、圧力サイクルが繰り返されると、通常の動作ストレスによってバルブのコンポーネントが徐々に摩耗します。故障メカニズムは汚染による損傷とは根本的に異なりますが、最終的にはバルブの故障と同様の症状を引き起こします。

システム圧力が変動すると、シール リングとバックアップ リングは継続的に圧縮と緩和を繰り返します。エラストマー材料は、技術者が圧縮永久歪みと呼ぶプロセスを通じて永久変形を受けます。何百万回もサイクルを繰り返すと、O リングは元の形状に戻る力を失います。締まり嵌めが減少すると、スプールを通過する内部漏れが増加します。バルブが圧力を効果的に保持できなくなると、シリンダーのドリフトが顕著になります。温度はこの老化プロセスを加速します。80°C (176°F) で動作するシールは、40°C (104°F) で動作するシールの約 2 倍の速さで劣化します。

リターンスプリングは、高サイクル用途において同様の疲労の問題に直面しています。これらのスプリングは、ソレノイドの通電が遮断された後にスプールを中心に置くか、または中立位置に戻す力を提供します。一定の圧縮サイクルにより金属疲労が発生し、バネ定数が徐々に低下します。スプリングが弱くなると、油圧や摩擦に打ち勝つのに十分な力が不足し、スプールがずれた位置でぶら下がってしまうことがあります。極端な場合には、水の汚染と機械的応力が組み合わさって応力腐食割れが発生し、突然のスプリング破損やバルブ制御の完全な喪失につながります。

スプール自体は、ボアと摺動するランド部分で摩耗が発生します。微細な表面の凹凸により高応力の接触点が形成され、徐々に研磨されて除去されます。このラジアル摩耗によりクリアランス寸法が増加し、漏れが増加します。スプール周囲の圧力分布はポート構成によって異なるため、摩耗パターンは通常非対称になります。一方の側が他方の側よりも早く摩耗し、スプールがボア内でわずかにコックされて摩擦が増加する可能性があります。

シートバルブは、スプールバルブとは異なる機械的な課題に直面しています。シートバルブは、滑り運動によって摩耗するのではなく、一致するシート表面に押し付けられるコーンまたはボールに依存してシールを実現します。接触応力はシート周囲の細い線に集中します。硬い粒子がこのシール面に捕捉されると、システムの圧力によって粒子が柔らかい金属に押し込まれ、永久的な圧痕またはピットが形成されます。粒子を除去した後でも、シールラインが損傷しているため漏れが発生します。この故障モードは、シートバルブがほとんどの警告なしに完全なシールから大幅な漏れに移行することが多い理由を説明します。

電気的およびソレノイドの故障

制御システムと油圧バルブの間の電気的インターフェースは、機械的原因のみに注目する技術者を困惑させる故障モードをもたらします。ソレノイド コイルの焼損は、最も多く報告されているバルブの故障の 1 つですが、分析の結果、電気的な問題は通常、純粋な電気的な故障ではなく、機械的な根本原因に起因することが明らかになりました。

極端な温度も、化学的適合性とは関係のないメカニズムによってシールを劣化させます。シールの定格温度を超える熱に長時間さらされると、硬化して弾性が失われます。脆いシールは圧縮時に亀裂が入り、永続的な漏れ経路が形成されます。ガラス転移点を下回る低温でも同様の脆性が生じます。冷えている間に曲がるシールは致命的な破損を引き起こす可能性があります。シールカタログの温度仕様は、メンテナンスチームが見落としがちな重要な選択基準を表しています。

通常の動作では、電磁力によってアーマチュアがミリ秒以内に閉じられます。エアギャップの崩壊によりインダクタンスが劇的に増加し、インピーダンスが上昇し、電流が安全な定常状態レベルまで低下します。全体のシーケンスは、アーマチュアとスプール アセンブリの自由な機械的動きに依存します。ワニスの堆積、粒子の汚染、または機械的結合によりスプールがストロークを完了できない場合、エアギャップは開いたままになります。コイルは大量の突入電流を無期限に流し続けます。ジュールの法則 (Q = I²Rt) によれば、コイルで発生する熱は電流の 2 乗に応じて増加します。数秒から数分以内に巻線の絶縁体が溶けてターン間ショートが発生し、コイルが完全に故障するまでさらに多くの熱が発生します。

このメカニズムは、機械的な固着を調査せずに単に焼けたコイルを交換すると、繰り返し故障が保証される理由を説明します。根本的な機械的問題が解決しない場合、新しいコイルは通電するとすぐに焼き切れます。診断手順には必ず手動オーバーライド テストを含める必要があります。電気的故障を想定する前に、ハンド アクチュエータでバルブ スプールを物理的に押してスムーズな動きを確認します。

DC (直流) ソレノイドは、その電流がアーマチュアの位置とは無関係に電圧と抵抗 (I = V/R) のみに依存するため、より良性の故障パターンを示します。機械的に固着した DC バルブは単にシフトに失敗するだけで、コイルが焼き切れることはほとんどありません。 DC ソレノイドの故障は通常、定格値を 10% 以上超える過電圧、放熱を妨げる過度の周囲温度、内部短絡を引き起こす湿気の侵入など、真の電気的原因をたどります。

別の機械的電気的相互作用がコアチューブ (アーマチュアガイド) で発生します。この薄壁のチューブは、磁束を通過させながらアーマチュアを作動油から隔離します。ソレノイド取り付けナットの過剰な取り付けトルクや異常な圧力スパイクによりチューブが変形し、アーマチュアを引きずるきつい箇所が生じる可能性があります。ソレノイドは、この追加の摩擦を克服するには不十分な力を生成し、その結果、電気的に見えるが機械的原因に起因する「通電されているが動作しない」故障が発生します。

シールの劣化と化学的不適合性

シールは、方向制御バルブの中で最も化学的に脆弱なコンポーネントです。金属部品はほとんどの油圧作動油に耐性がありますが、エラストマーシールは適合しない化学物質にさらされると致命的な故障を引き起こす可能性があります。この故障モードは摩耗による劣化とはまったく異なり、液体の交換や不適切な材質へのシール交換後に急速に発生することがよくあります。

化学的攻撃は主に膨張と軟化によって現れます。シール材料が作動油との適合性を欠くと、流体分子がポリマーマトリックスに浸透して体積膨張を引き起こします。膨らんだシールは溝の寸法を超え、可動部品との干渉が大きくなります。 Skydrol などのリン酸エステル系耐火性流体にさらされたニトリルゴム (NBR または Buna-N) シールは、これを劇的に示します。 NBR は液体を吸収して大きく膨潤し、柔らかいゲル状の塊に変化します。膨張したシールはスプールに対して大きな摩擦を発生させ、数時間以内にバルブの動作を完全に妨げる可能性があります。せん断力により軟化したゴムの破片が引き裂かれ、パイロット通路を詰まらせて下流のコンポーネントに損傷を与える破片が生成されます。

シール材料を適切に選択するには、エラストマーの化学的性質を使用する特定の油圧作動油に適合させる必要があります。鉱物油から合成油に変換したり、異なる耐火配合物を切り替えたりするシステムでは、この課題はさらに深刻になります。あるアプリケーションでは完璧に動作しても、別のアプリケーションではすぐに障害が発生します。

| 作動油の種類 | ニトリル(NBR) | フロロカーボン(バイトン/FKM) | EPDMゴム | ポリウレタン |

|---|---|---|---|---|

| ミネラルオイル | 素晴らしい | 素晴らしい | 重大な損傷 | 素晴らしい |

| リン酸エステル(スカイドロール) | 重大な損傷 | 中程度/悪い | 素晴らしい | 重大な損傷 |

| 水グリコール | 良い | 良い | 良い | 不良 (加水分解) |

| 生分解性エステル (HEES) | 公平 | 良い | 貧しい | 公平 |

この表は重要な関係を示しています。EPDM はリン酸エステル系では優れた性能を発揮しますが、鉱油では壊滅的に失敗し、NBR とは正反対のパターンを示します。フルオロカーボン シール (Viton) は幅広い互換性を備えていますが、コストが大幅に高く、一部の耐火性流体では中程度の性能しか示しません。技術者はメンテナンス中にシール材料コードを確認し、交換部品が流体の化学的性質と一致していることを確認する必要があります。

高圧用途では、押し出しまたはニブリングと呼ばれる純粋に機械的なシールの破損モードが発生します。 20 MPa (3000 psi) を超える圧力では、O リングは弾性固体というより粘性流体のように動作します。摩耗や加工公差の積み重ねにより、嵌合する金属部品間の隙間が設計限界を超えると、システムの圧力によってゴムが隙間に押し込まれます。圧力脈動により、押し出された部分が押し出されたり引き戻されたりを繰り返します。金属エッジはハサミのように機能し、圧力サイクルごとにシールから小さな断片を切り取ります。損傷したシールは、低圧側に特徴的な噛み跡が見られます。エンジニアは、各 O リングの低圧側に PTFE (ポリテトラフルオロエチレン) 製のバックアップ リングを取り付け、押出経路を物理的に遮断することで、高圧用途での押出を防止します。

極端な温度も、化学的適合性とは関係のないメカニズムによってシールを劣化させます。シールの定格温度を超える熱に長時間さらされると、硬化して弾性が失われます。脆いシールは圧縮時に亀裂が入り、永続的な漏れ経路が形成されます。ガラス転移点を下回る低温でも同様の脆性が生じます。冷えている間に曲がるシールは致命的な破損を引き起こす可能性があります。シールカタログの温度仕様は、メンテナンスチームが見落としがちな重要な選択基準を表しています。

流体力学の問題: キャビテーションとエロージョン

バルブポートや通路を通る高速の流体の流れにより、金属表面を物理的に破壊する可能性のある力が発生します。これらの流体力学的故障モードは、異物や繰り返しの動きではなく、流体そのものに起因する損傷であるため、汚染や摩耗とは異なります。

キャビテーションは、局所的な圧力が作動油の蒸気圧を下回ると発生し、作動油が沸騰して蒸気泡が形成されます。ベルヌーイの原理によれば、流体がバルブ ポートの狭い開口部を通過すると、流体の速度が劇的に増加し、それに応じて圧力が減少します。この圧力降下によって静圧が動作温度での流体の蒸気圧を下回ると、液体の流れの中に蒸気の空洞が急速に形成されます。

破壊段階は、これらの蒸気で満たされた泡が下流のより高圧の領域に流れ込むときに始まります。泡はそれ自体を維持できなくなり、爆縮と呼ばれるプロセスで激しく崩壊します。崩壊するそれぞれの気泡は、超音速に達し、数千バールを超える局所的な圧力を生成する微細な高速ジェットを生成します。これらのマイクロジェットが金属表面に繰り返し衝突すると、ウォーター ジェット切断と同様のメカニズムによって材料が侵食されます。損傷した表面には、特徴的な海綿状の孔食が発生し、バルブ スプールの精密に機械加工された計量エッジが破壊されます。

キャビテーションは特有の音響特徴を生成するため、オペレーターは多くの場合、目視検査で損傷が明らかになる前にキャビテーションを検出できます。気泡の崩壊が繰り返されることで、容器内で砂利が揺れるような音や、甲高いキーキーという音が発生します。キャビテーションの閾値近くで動作しているシステムでは、負荷の変化に伴って発生したり消えたりする断続的なノイズが発生します。騒音は進行性の金属侵食と直接相関しているため、音響モニタリングは貴重な予知保全ツールとなります。

関連するが別個の故障モードである伸線浸食と呼ばれる故障モードは、バルブの座面に影響を与えます。バルブを閉じる必要があるが、シートを開いたままにする粒子や表面の損傷により完全に密閉できない場合、高圧流体が極度の速度で微細な隙間を通過します。これらの小さな漏れを通過する流速は、毎秒数百メートルに達することがあります。流体ジェットはウォーターナイフのように金属を切断し、細いワイヤーで引っ掻いたような狭い溝を刻みます。伸線による損傷が始まると、漏れ面積が急速に増加し、バルブの圧力保持能力がすべて失われます。

バルブ両端の圧力差によって、キャビテーションとエロージョンの強度が決まります。設計エンジニアは、圧力降下を許容範囲内に抑えるために、適切な流量を持つバルブを選択します。設計定格よりも高い圧力差でバルブを操作すると、流体力学的損傷が加速します。パイロットドレンラインが不適切であったり、タンクポートが詰まっているシステムでは背圧が発生し、メインスプールが過剰な圧力降下で動作することになり、システム仕様が正常に見えてもキャビテーションが発生します。

設置および機械的応力係数

バルブの取り付けやシステム設計に関連する機械的要因により、バルブは設置直後は欠陥があるように見えても、システムから取り外すと自由に動作するため、トラブルシューティング担当者を困惑させる故障モードが発生します。これらの取り付けに起因する故障は、取り付け力による応力下でのバルブ本体の弾性変形によって発生します。

方向制御バルブをサブプレートまたはマニホールドに取り付けるには、複数の取り付けボルトにわたって均一なクランプ力が必要です。不均一なトルクがかかると、バルブ本体がわずかにねじれます。この変形はわずか数マイクロメートルですが、スプールとボアのクリアランスがわずか 2 ~ 5 マイクロメートルのバルブでは重要になります。円形のボアを楕円形にねじると、円筒形のスプールの反対側の点が挟まれて、摩擦が大幅に増加したり、スプールが完全に詰まったりします。

故障の兆候ははっきりと現れます。システムにボルトで固定されているときには動かない新しいバルブが、手に持つと自由に動きます。このメカニズムを認識していない技術者は、バルブのメーカーを非難し、不必要な保証返品を開始することがよくあります。本当の原因は不適切な取り付け手順にあります。バルブのメーカーは、取り付け金具のトルク値と締め付け順序を指定します。これらの仕様に従うことで、穴の形状が許容範囲内に維持されます。過剰なトルクや隅から隅までの締め付けパターンにより、ねじれ応力が生じ、ボアが楕円化します。

サブプレートの平坦度は、もう 1 つの重要な設置パラメータを表します。取り付け面に溶接スパッタや腐食によるうねりや盛り上がった部分がある場合でも、バルブ本体はボルトで固定されたときにこれらの凹凸に適合します。結果として生じるボディの歪みにより、スプールとボアの間に内部のミスアライメントが発生します。エンジニアは、最大平坦度偏差を指定します。通常、バルブ取り付け面全体で約 0.025 mm (0.001 インチ) です。メンテナンス チームは、特に現場での修理やシステム変更の際に、この仕様を無視することがあります。

マニホールドのキャビティに取り付けられたカートリッジ スタイルのバルブも同様の課題に直面しています。ねじ山のトルクとキャビティの深さは両方とも、カートリッジの装着方法に影響します。ネジ山を締めすぎると、カートリッジ本体の薄い壁が変形する可能性があります。キャビティの深さが不適切であると、カートリッジに張力または圧縮がかかり、そのいずれかによって内部クリアランスが歪みます。これらの取り付けエラーは、テストベンチでは完璧に機能したバルブが、生産マニホールドに取り付けると固着したり漏れたりするという形で現れます。

振動や衝撃荷重により動的応力が生じ、時間の経過とともに金属コンポーネントが疲労します。モバイル機器や往復機械に取り付けられた方向制御バルブは加速力を受けると、取り付けボスに亀裂が入り、保持ピンが破損し、ねじ接続が緩みます。ウォーターハンマーによる機械的衝撃(バルブが急速に閉じるときに生じる圧力サージ)は、バルブの定格圧力を何倍も超える可能性があります。圧力スパイクが繰り返されると金属表面が加工硬化し、疲労亀裂が発生し、最終的にはハウジングの破断やスプールの破損につながります。

方向制御弁の故障の診断アプローチ

効果的なトラブルシューティングには、コンポーネントを交換する前に障害メカニズムを特定する体系的な調査が必要です。次の診断シーケンスは、単純な外部チェックから侵襲的な内部検査まで機能し、決定的な根本原因データを収集しながらダウンタイムを最小限に抑えます。

視覚的および官能的検査が最初のステップとなります。ハウジングジョイントまたはシールグランドの周囲の外部流体漏れは、O リングの故障を示します。ソレノイド コイルに焼け跡やプラスチックが溶けている場合は、電気的過熱が確認されます。焼けたコイル絶縁体の独特の臭いは、通常の作動油の臭いとは著しく異なります。キャビテーションは、訓練を受けた技術者がすぐに認識できる特徴的なノイズを発生します。適切な動作中にベースラインの音響特性を記録すると、問題が発生したときに比較できるようになります。

手動オーバーライド テストでは、機械的と電気的な重要な区別が得られます。ほとんどすべてのソレノイド方向切換弁には、スプールを機械的に移動させる手動のプッシュピンまたはボタンが含まれています。バルブが手動操作に反応し、システムが正常に動作する場合、バルブ機構は正しく機能しており、問題は電気制御回路にあります。逆に、スプールを手動でシフトできない場合は、汚れ、ワニス、または変形による機械的な結合が確認されます。この簡単なテストには数秒かかりますが、間違った障害モードを追いかける何時間もの無駄な作業が不要になります。

電気的検証には、コイル抵抗と実際の動作電圧の両方を測定する必要があります。抵抗の測定値が仕様範囲 (通常、DC コイルの場合は 50 ~ 200 オーム、AC コイルの場合は 10 ~ 50 オーム) を超える場合は、コイルの損傷を示します。しかし、抵抗だけでは不完全な物語が語られます。負荷がかかった状態でソレノイドコネクタの電圧を測定すると、接続の緩みや配線のサイズが小さいことによる電圧降下がわかります。ワイヤ抵抗により、DC 24 V 定格のソレノイドに DC 18 V しか供給されない場合、摩擦や圧力に抗してスプールを移動させるのに不十分な力が生成される可能性があります。電磁力は電圧の二乗 (F ∝ V²) に応じて変化するため、電圧降下が特に有害になります。

内部漏れの定量化には油圧試験装置が必要です。モバイル機器にとって最も実用的な方法は、バルブポートをブロックし、タンクへの流量を測定しながら個別に加圧することです。測定された漏れをメーカーの仕様と比較することで、内部摩耗が許容範囲を超えて進行しているかどうかが判断されます。固定機器の場合、負荷時のアクチュエータのドリフトを観察することで、機能的な漏れを評価できます。バルブが中立位置にあるときにアクチュエータがゆっくりと伸びたり縮んだりする場合は、過剰な内部漏れが発生し、圧力が間違ったチャンバーに到達していることを示します。

サーマルイメージングは、内部漏れが重大になる前に検出するための非侵襲的な技術を提供します。摩耗により拡大したクリアランスを高速で流れると、絞りによって熱が発生します。バルブ本体を赤外線カメラでスキャンすると、内部の流れが異常な場所にホットスポットが見つかります。周囲との温度差が 10 ~ 20°C ある場合は、重大な漏れ経路があることを示します。この早期警告により、完全な障害が発生して生産が停止する前に、計画的なメンテナンスが可能になります。

油分析研究所では、流体サンプルの粒子汚染と化学的劣化の両方を検査します。粒子計数により ISO 4406 清浄度コードが決定され、ろ過システムが適切に機能しているかどうかが識別されます。酸価検査により酸化レベルが明らかになります。ワニス関連の問題で最も重要なのは、MPC 分析をリクエストすると、バルブが固着し始める前に粘着性の堆積物の形成を早期に警告することができます。包括的なオイル分析プログラムは、高価なバルブを破壊する前に汚染の問題を発見します。

| 症状 | 考えられる原因 | 診断チェック | 救済策 |

|---|---|---|---|

| バルブが動かない | 1) コイルの焼損・断線 2) スプールにワニスが付着している 3) 体の歪み |

1) コイル抵抗を測定する 2) 手動オーバーライドを試してください 3) 取付ボルトを少し緩めます。 |

1) コイルを交換し固着を修正する 2) バルブを清掃し、ワニスフィルターを取り付けます 3) 仕様に戻ります |

| コイルが繰り返し焼ける | 1) スプールの拘束により AC 突入が発生する 2) 過電圧 3) 高いサイクルレート |

2) スプールにワニスが付着している 2) 端子電圧を測定する 3) 制御ロジックの見直し |

1) バインディングを修正するか、DC に切り替えます 2) 正しい電源供給 3) 冷却を改善するかサイクルを減らす |

| アクチュエータのドリフト | 1) 内部摩耗・漏れ 2) シール不良 3) 汚染された流体 |

1) ポートをブロックし、圧力低下を測定する 2) 戻りラインの流れを確認する 3) 試験液の清浄度 |

1) バルブを交換する 2) シールを交換する 3) フィルターオイルを ISO 目標に適合 |

| 過度の騒音 | 1) キャビテーション 2) ACソレノイドブザー |

1) ノイズ周波数を解析する 2) アーマチュアの表面に汚れがないか点検します |

1) 背圧を上げ、空気を排除します。 2) ポール面を清掃するか、DC に切り替えます |

トラブルシューティング ガイドには、現場技術者が最も頻繁に遭遇する症状、原因、解決策の関係がまとめられています。この構造化されたアプローチに従うと、診断時間が短縮され、初回の修正の成功率が向上します。

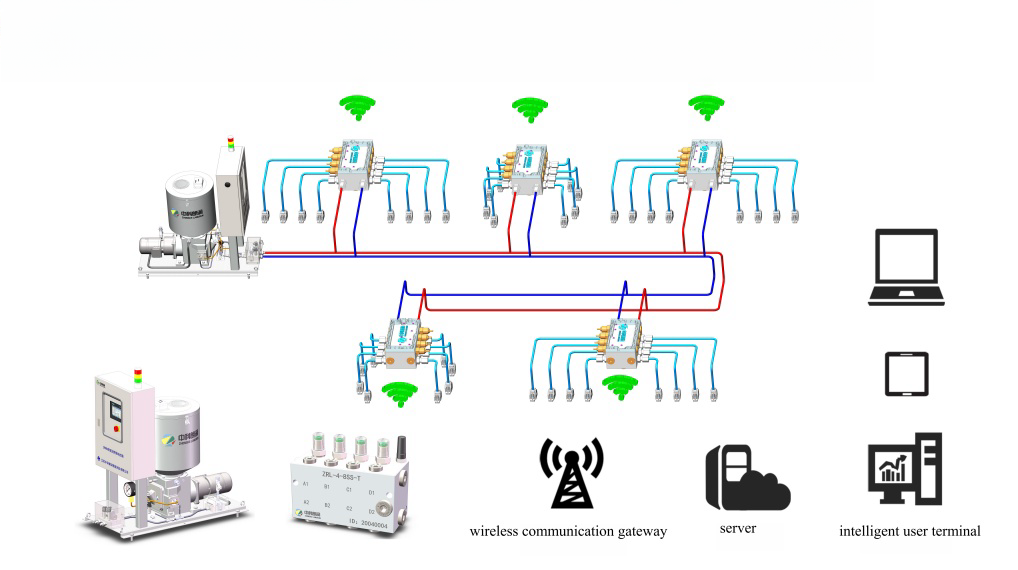

予知保全への移行

故障メカニズムを理解することで、事後対応の故障保守から予測状態ベースの保守戦略への移行が可能になります。生産中にバルブが故障するのを待つのではなく、予測アプローチにより劣化を早期に検出し、計画されたダウンタイム中に修理のスケジュールを設定します。

ベースラインのパフォーマンス指標を確立すると、予測プログラムの基盤が提供されます。手動作動力、消費電流、内部漏れ率、音響特性などの新しいバルブ特性を記録すると、参照データが作成されます。完全な障害が発生する前に、ベースラインのトリガー調査からの逸脱を示す定期的な測定。

故障の大部分の責任を考えると、汚染管理は主に焦点を当てるべきです。定期的なオイルサンプリングと粒子計数と MPC テストの両方により、バルブが固着する前に問題を発見します。 ISO 清浄度コードが目標値を超えているシステムでは、直ちに濾過システムの検査が必要となり、場合によってはフィルターエレメントの交換が必要になります。 MPC ΔE 値が 30 を超える場合は、静電または樹脂ベースのワニス除去システムの設置が必要です。

コンポーネントの交換間隔は、任意の期間ではなく、実際の動作条件を反映する必要があります。年間何百万回もサイクルするバルブでは、めったに作動しないバルブよりも頻繁にシールを交換する必要があります。温度、流体の種類、圧力レベルはすべて劣化速度に影響します。故障履歴データを収集することで、用途に合わせた統計的な寿命予測が可能になります。一部の操作では、カレンダー時間ではなく実際の使用量に基づいてメンテナンスをトリガーするバルブ サイクル カウンタが実装されています。

メンテナンス担当者に適切な設置手順をトレーニングすることで、トラブルシューティング担当者のストレスとなる機械的ストレスによる故障を防止できます。指定されたトルク値、締め付けシーケンス、平坦度チェックを含む文書化された手順を作成することで、シフトや技術者全体で一貫した結果が保証されます。トルクレンチは定期的に校正する必要があり、すべてのバルブ取り付け作業に必要です。

システム設計のレビューにより、バルブの摩耗を促進する条件を特定できます。不適切なパイロット ドレン ライン、圧力ショック抑制装置の欠落、および不適切なバルブ サイズはすべて、早期故障の原因となります。これらのシステムレベルの問題に対処すると、単にバルブを同じ損傷条件に直面している同一のユニットに交換するよりも効果的に故障の頻度を減らすことができます。

費用対効果の分析では、バルブの故障により高額なダウンタイムが発生する重要なシステムの予知保全が非常に有利です。予測プログラムにはテスト機器やトレーニングへの投資が必要ですが、計画外の停止の排除、コンポーネントの寿命の延長、緊急修理コストの削減によって利益が得られます。包括的な予測プログラムを導入しているプラントでは、通常、バルブ関連の故障が 2 年以内に 60 ~ 80 パーセント減少します。

結論

方向制御バルブの故障は、単一の原因ではなく、複数の相互作用メカニズムによって発生します。汚染は故障統計の大部分を占めますが、さまざまな物理プロセスを通じて現れます。硬い粒子は摩耗を引き起こし、柔らかいワニスの堆積は化学的固着を引き起こします。電気的故障は通常、適切なソレノイドの動作を妨げる機械的結合に起因します。シールの劣化は、単純な経年劣化よりも、化学的不適合性や機械的押し出しを反映していることが多いです。流体力学的な力は、キャビテーションや高速浸食を通じて精密な表面に損傷を与えます。設置時の応力により、可動部品を拘束する幾何学的歪みが生じます。

効果的な故障防止には、バルブ自体を超えたシステムレベルの考え方が必要です。バルブタイプに適した ISO 4406 規格に準拠した流体の清浄度が基礎となります。シールと作動油の間の化学的適合性により、致命的な膨張による故障が防止されます。適切な取り付け手順により、重要な内部クリアランスが維持されます。過剰な圧力降下や不適切な冷却を引き起こすシステム設計の問題に対処すると、バルブの耐用年数が大幅に延長されます。

事後保全から予測状態監視への移行により、高パフォーマンスの運用と予期せぬ障害に悩まされる運用が分離されます。オイル分析プログラム、熱画像調査、および音響モニタリングにより、是正措置の費用がほとんどかからず、緊急のダウンタイムが不要な初期段階で問題を検出します。バルブ故障の背後にある基本的な物理学と化学を理解すると、メンテナンスが部品交換から信頼性エンジニアリングに変わります。