油圧逆止弁は、流体動力システムの基本的な安全コンポーネントとして機能します。これらの機械装置は、外部制御信号や手動介入を必要とせずに、流体の流れの方向を自動的に制御します。油圧回路では、ポンプに損傷を与えたり、アクチュエータの制御不能な動作を引き起こしたり、危険な圧力状態を引き起こしたりする可能性のある逆流を防ぎます。

油圧逆止弁とは

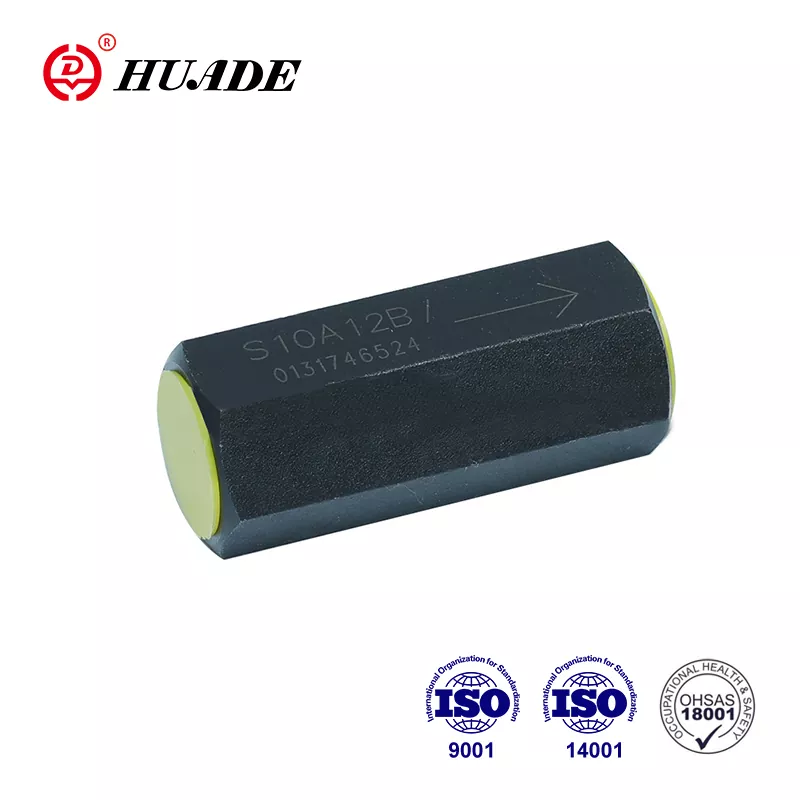

逆止弁 (NRV) としても知られる油圧逆止弁は、作動油が所定の 1 方向に流れることを許可し、逆流を阻止するように設計された機械装置です。バルブは流体の圧力差によって受動的に動作します。前方圧力がバルブのクラッキング圧力閾値を超えると、内部チェック要素がシートから持ち上がり、流体の通過が可能になります。入口圧力が低下するか、逆流が発生しようとすると、チェック要素が閉位置に戻り、逆流を防止するシールが形成されます。

基本的な構造には、いくつかの重要なコンポーネントが含まれています。バルブ本体は内部機構を収容し、接続ポートを提供します。ポペットまたはボールは、流れを許可または制限する可動チェック要素として機能します。バネ機構が閉鎖バイアスを維持し、流れが停止または逆転したときにチェック要素をシートに押し付けた状態に保ちます。バルブシートは、チェックエレメントが逆流を阻止するためにしっかりとしたシールを形成するシール面を提供します。

このシンプルだが重要な機能は、さまざまな方法でシステムの整合性を保護します。油圧システムでの意図しない逆流は、ポンプにキャビテーションによる損傷を引き起こしたり、重力による負荷の制御不能な下降を可能にしたり、回路内に圧力スパイクが伝播したりする可能性があります。油圧逆止弁のエンジニアリング仕様では、信頼性、材料強度、および過渡圧力に対する耐性を優先する必要があります。

油圧逆止弁の仕組み

動作原理は圧力差とバネ力のバランスに重点を置いています。閉じた状態では、スプリングのプリロードによってチェック要素がシートに対してしっかりと保持されます。ばね力と出口側の背圧がクラッキング圧力要件を生み出します。

入口圧力が上昇してクラッキング圧力を超えると、油圧力がバネ抵抗を克服します。チェックエレメントがシートから持ち上がり、流路が開きます。エレメントがシートから遠ざかるにつれて流路面積が増加し、バルブ全体の圧力降下が減少します。流速と圧力差がスプリングを完全に圧縮するのに十分な場合、バルブは全開位置に達します。

流れを逆転させようとしている間、出口圧力が入口圧力を超えます。この圧力差により、チェック要素が即座にシートに向かって押し戻されます。バネはこの閉じる動きを補助します。装着されると、チェック要素がメカニカルシールを形成します。逆圧力が高くなると、圧力がエレメントのシール表面積に作用し、シートに対してよりしっかりと押し付けられるため、シール力が実際に向上します。

自動操作には電気信号、パイロット圧力、オペレーターの入力は必要ありません。この受動的機能により、油圧逆止弁は安全性が重要な用途において本質的に信頼できるものになります。ただし、機械的に単純であるということは、バルブが可変流量制御または調整機能を提供できないことも意味します。

油圧逆止弁の種類

直動逆止弁

直動構成では、流体圧力とチェック要素の間の単純な機械的リンクが使用されます。これらのバルブは、チェック要素が中間制御段階を介さずにシステム圧力を直接受けるため、圧力の変化に迅速に反応します。

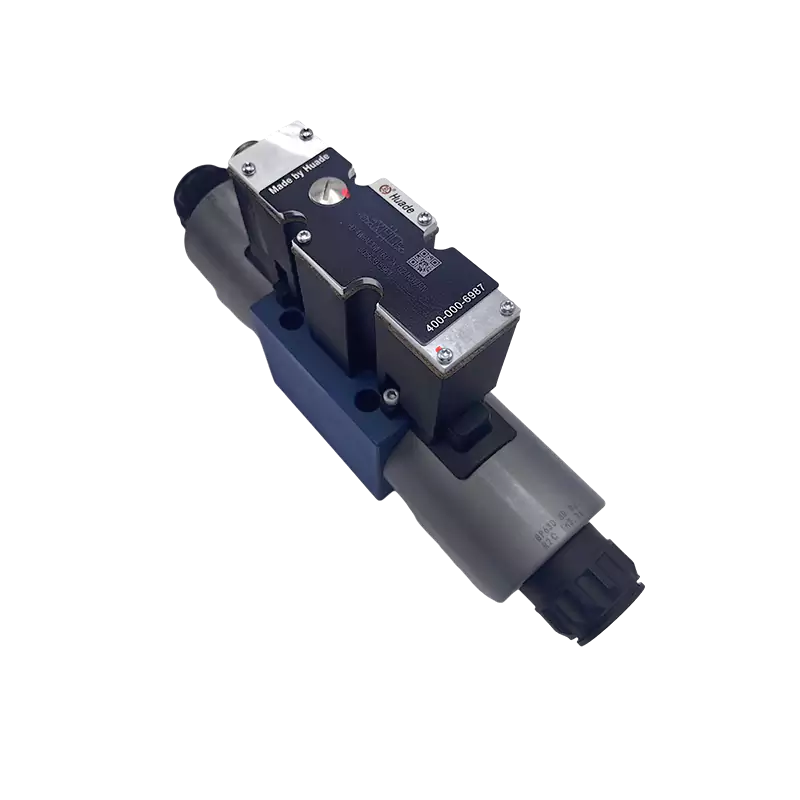

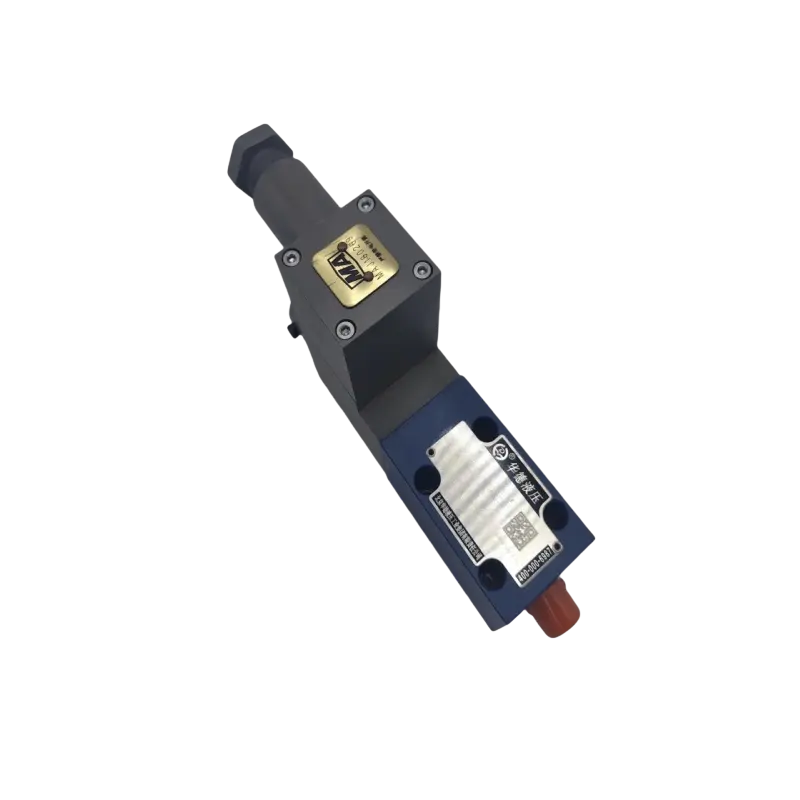

ポペット式直動弁は逆止要素として円錐形または平底のポペットを使用します。この形状により、閉じたときに均一な圧力分布が得られ、高圧でのシールの安定性が向上します。高張力鋼を使用した最新のポペット設計は、従来のボール逆止弁と比較して優れた耐摩耗性と耐腐食性を備えています。ポペットの平らな座面により、特に危険な液体や極度の圧力条件を伴う用途において、より信頼性の高いシールの完全性が実現されます。

ボール型逆止弁は、自由に動く球体を閉鎖要素として使用します。球面の形状により、ボールは自動的に芯出しされ、そのシートに調整されます。ただし、高圧ではボールの丸みにより圧力分布が不均一になり、シールの完全性が損なわれる可能性があります。この設計上の制限により、ボールチェックバルブは、漏れのないシールが必須となる重要な用途にはあまり適しません。シールの信頼性がコストや製造の簡素さに関する懸念よりも重要な場合、エンジニアリング上のトレードオフにより、ポペット設計が有利になります。

直動式バルブは通常、安定した圧力と流量要件を備えた小規模システムに対応します。そのシンプルさにより、初期コストが削減され、メンテナンスが容易になります。ただし、パイロット操作の代替品と比較すると、流量と圧力精度は依然として制限されています。

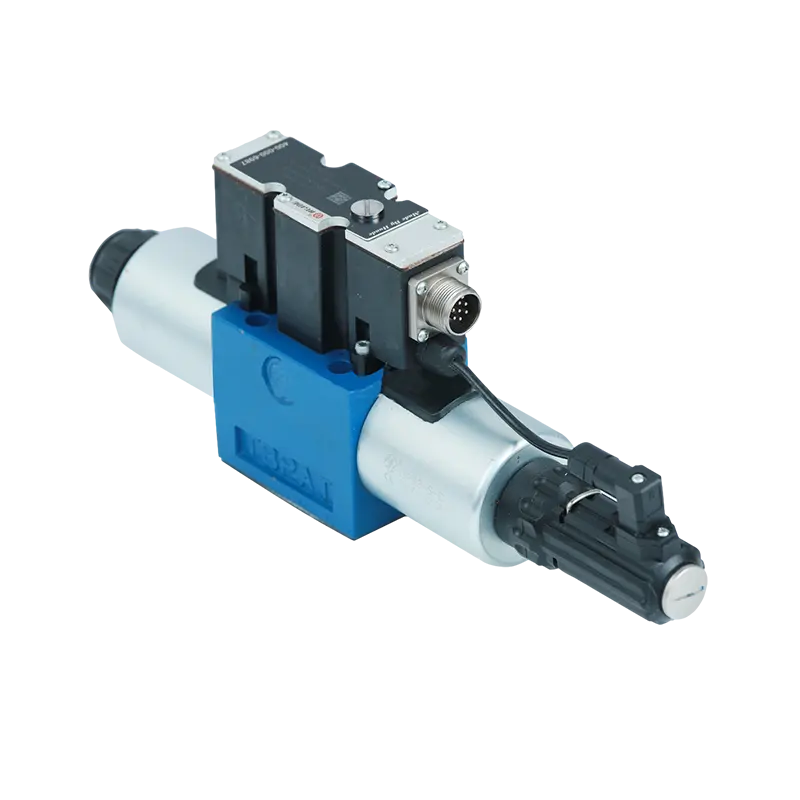

パイロット式チェックバルブ (POCV)

パイロット操作逆止弁には、制御回路に接続された追加のパイロット ポートが組み込まれています。この設計では、少量の作動油を使用して、圧力差によってメインバルブの開閉を制御します。パイロット圧力はチェック要素の専用領域に作用し、スプリング圧力や背圧に抗してバルブを開くのに必要な力を提供します。

POCV 設計は複雑であるため、初期コストとメンテナンス要件が高くなります。ただし、これらのバルブは、優れた圧力精度を提供しながら、より高い流量と圧力を処理します。パイロット制御機構により、他のシステム機能と同期したバルブ作動の正確なタイミングが可能になります。

POCV は、ほぼゼロの漏れを必要とする耐荷重用途に優れています。これらは、システムの遅い漏れによるシリンダのドリフトを効果的に防止し、油圧ホースの故障シナリオでも位置を維持します。密封特性により、POCV は、有効電力を消費せずに位置を維持する必要がある静的荷重保持用の経済的なソリューションになります。

POCV の重大な制限は、動的制御機能にあります。カウンタバランス バルブとは異なり、POCV には流量計測機能がありません。制御された降下が必要な重力による過負荷条件に POCV を適用すると、シリンダー内で激しいラチェット運動が発生する可能性があります。これにより、システムコンポーネントに損傷を与える大きな油圧衝撃と振動が発生します。スムーズで制御された負荷低下を必要とする用途では、コストは高くなりますが、一体型流量計を備えたカウンターバランス バルブが唯一の実行可能なエンジニアリング ソリューションとなります。

| 特徴 | 直動式(ポペット/ボール) | パイロット式逆止弁 | シャトルバルブ(3方) |

|---|---|---|---|

| 動作原理 | 圧力差がエレメントの開閉を直接駆動します | 逆流を開くには二次パイロット圧力信号が必要です | 逆流を開くには二次パイロット圧力信号が必要です |

| 流量能力 | 低から中 | 高い | 低から中 |

| アキュムレータ回路 | 可変 (ソフトシールがよりしっかりします) | ほぼゼロの荷重保持力 | 低い |

| 複雑さ/コスト | シンプル、低コスト | 複雑で高コスト | 単純 |

| 応答時間 | 速い | 適度 | 速い |

特殊な構成

シャトル バルブは、特殊な 3 方向逆止弁構成を表します。これらのバルブは、高圧流体を 2 つの供給ラインから共通の戻りラインに向けて送ります。内部のシャトル要素は 2 つの入口間の圧力差に基づいて動き、より高い圧力源を自動的に選択して指示します。

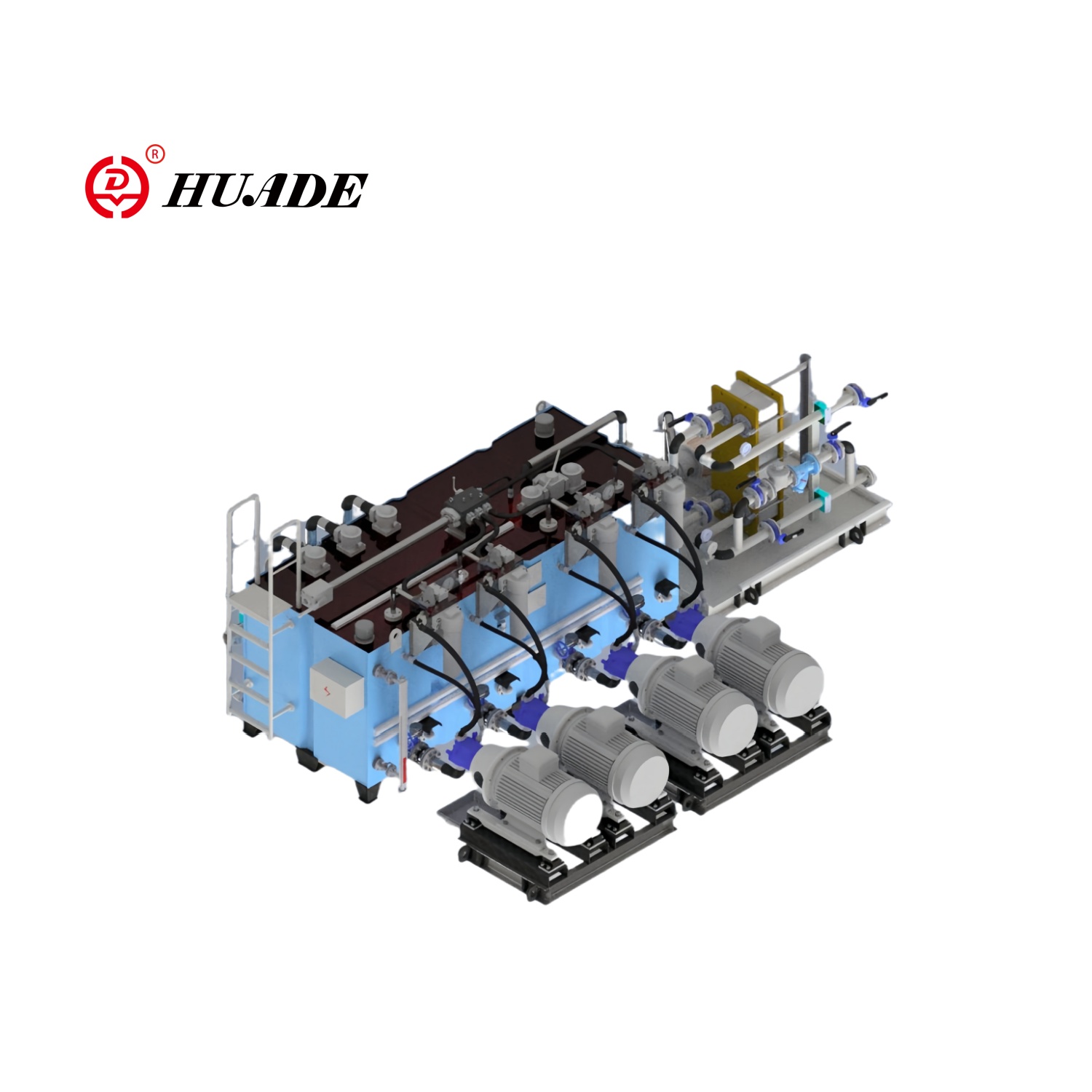

「」 【油圧シャトルバルブの動作フロー図のイメージ】 「」統合された設計は、コンパクトなモジュール式油圧システムの需要を満たすために進化しました。カートリッジ スタイルの逆止弁は、流体経路がマニホールド本体内に統合されたマニホールド ブロックに挿入されます。このアプローチにより、高度にカスタマイズされたスペース効率の高いシステム レイアウトが可能になります。サブプレート取り付けは、逆止弁が流体通路を供給するサブプレートに接続される代替手段を提供します。サブプレート構成により、主要配管システムを妨げることなく、迅速なバルブの交換や整備が可能になります。

一部の設計では、チェック要素に機械加工された絞りオリフィスを介して流量制御機能が組み込まれています。これにより、通常は遮断される方向への流体漏れの制御が可能になり、逆止弁が方向制御と流量調整の両方を提供する複合デバイスに変わります。

選択のための主要なパフォーマンスパラメータ

クラッキング圧力力学

クラッキング圧力は、内部バネ力に打ち勝ち、バルブを開いて流体を流すために必要な最小入口圧力を定義します。このパラメータは、油圧回路内のバルブの応答性と作動タイミングを基本的に制御します。入口圧力がクラッキング圧力閾値を超えると、チェックエレメントが上昇し、流体がバルブを通過し始めます。

ばね力は主にクラッキング圧力の大きさを決定します。バネ定数とプリロード圧縮により、入口圧力が克服しなければならない力が確立されます。一部の設計ではフリーフローティングシールによってクラッキング圧力をゼロにしていますが、多くのアプリケーションでは動的安定性のために意図的により高いクラッキング圧力を指定しています。

より高いクラッキング圧力により、チェック要素に作用する外部衝撃、振動、または重力による意図しないバルブの開きが防止されます。機械的振動の影響を受ける回路や背圧が変動する回路では、クラッキング圧力が上昇するため、意図的な流れが開始されるまでバルブは閉じたままになります。ただし、この安定性の向上により、エネルギー効率とのエンジニアリング上のトレードオフが生じます。

クラッキング圧力とシステム効率の関係は、運用コストに直接影響します。クラッキング圧力バルブが高いほど、流動中の圧力降下が大きくなり、継続的なエネルギー損失につながります。この持続的な圧力損失により流体伝達効率が低下し、システムの発熱が増加します。ライフサイクルコスト (LCC) の観点から見ると、圧力損失を最小限に抑えると効率が向上し、消費電力の削減により環境上のメリットが得られます。設計者は、振動に対する特定のアプリケーションの感度とエネルギー消費に基づいて、動的安定性の要件と熱力学的効率のバランスを取る必要があります。

圧力定格と安全マージン

4 つの臨界圧力仕様は油圧逆止弁の選択を管理し、機器の安全性を確保します。動作圧力は、正常なバルブ機能のための連続的な定常状態の圧力範囲を定義します。システム圧力は、バルブが動作中に耐えなければならない最大過渡圧力またはピーク圧力を表します。

耐圧力は構造的完全性テストのパラメータとして機能します。メーカーはバルブを定格圧力の 1.5 倍まで圧力テストし、指定された期間保持し、高応力下で永久変形が発生しないことを確認します。このテストは ISO 10771 または API 6D 規格に従って、構造の安定性と漏れ防止性能を検証します。

バースト圧力は、バルブの構造破損が予測される到達圧力を示します。この定格には、動作条件に適切な安全係数が組み込まれています。これらの圧力定義を厳密に遵守することで、構造の完全性と業界規格で要求される安全マージンへの準拠が保証されます。

流れ力学と圧力損失

油圧システムの効率的な動作は、正確で一貫した流体流量の供給に依存します。ただし、内部のバルブの形状と動作機構により、流体が逆止弁を通過するときに圧力降下 (損失水頭) が発生します。このエネルギー散逸は、システム効率の損失を表します。

圧力損失はクラッキング圧力と直接相関します。より高いクラッキング圧力を必要とするバルブでは、流動中の水頭損失が増加します。継続的な圧力損失により流体伝達効率が低下し、システムのエネルギー消費量が増加します。長期間の運転期間にわたって、損失水頭が最小限に抑えられるように設計を最適化することで、流体伝達効率が向上し、環境上のメリットがもたらされ、バルブのライフサイクルコストが削減されます。

LCC を考慮する必要があるアプリケーションの場合、設計者は、より低い圧力損失特性を実現するように設計されたバルブを選択する必要があります。動的安定性と熱力学的効率の間には固有の設計トレードオフがあるため、振動に対するシステムの感度とエネルギー消費の優先順位など、実際のアプリケーション要件を慎重に評価する必要があります。

漏洩管理基準

バルブの漏れは 2 つのカテゴリに分けられ、それぞれ異なる結果が生じます。外部漏れでは、バルブ本体または接続継手から流体が漏れます。これは、作動流体の損失、環境汚染のリスク、および危険な流体を扱うシステムにおける潜在的な安全上の危険を引き起こします。

内部漏れは、ポペットまたはボールとそのシートの間の閉じたチェック要素を通じて発生します。荷重保持用途では、内部漏れによりシリンダのドリフトが生じ、位置制御が徐々に失われます。重要な安全システムには、厳格な漏れ管理基準が必要です。メーカーは、適切なシール材料の選択とシール面の精密機械加工により、漏れ率を最小限に抑えます。

シール材料工学のトレードオフ

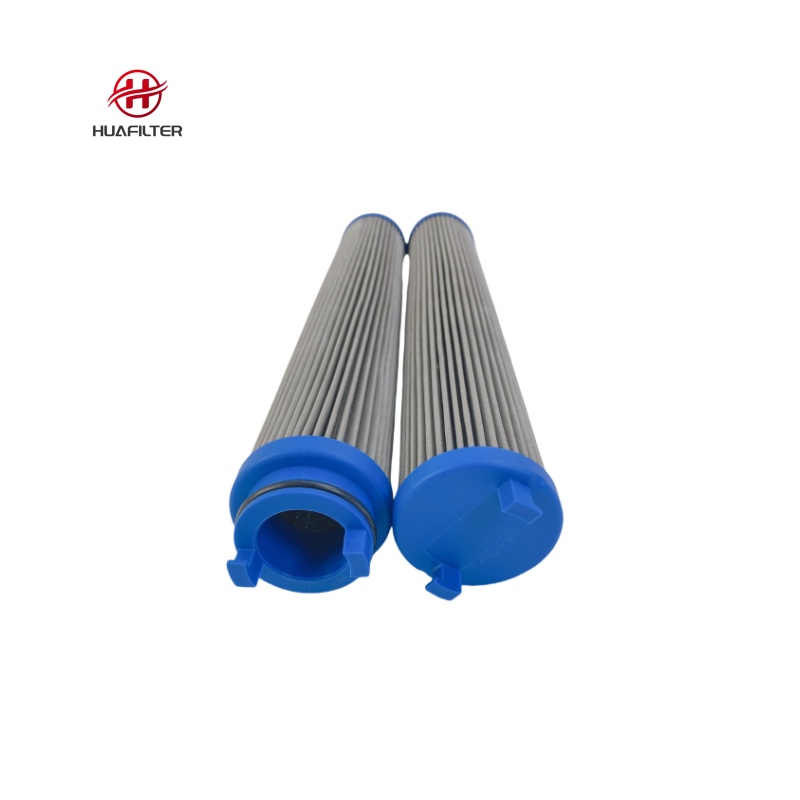

シール材料の選択により、性能範囲と用途の適合性が決まります。バイトンなどのエラストマーやPTFEなどの熱可塑性プラスチックを含むソフトシール材料は、より緊密で高レベルのシール性能を提供します。これらの材料は、極めて低い漏れ率とシステム流体との良好な化学的適合性を必要とする用途に適しています。

ただし、ソフトシールは高圧環境や広い温度範囲では制限に直面します。汚染物や研磨粒子を含む流体には推奨されません。これらの条件下ではソフトシール要素が急速に摩耗するためです。

剛性の高い金属シールは、より高いシステム圧力とより広い温度範囲に耐えます。柔らかい素材よりも効果的に、汚染された液体や摩耗に耐えます。ただし、金属シールは通常、ソフトシール設計の漏れ防止シール能力に匹敵することはできません。

設計者は、漏れ量、圧力範囲、温度適応性、耐久性の間で重要なバランスを決定する必要があります。追加の考慮事項には、作動流体の適合性、動作温度、粘度特性、流体中の懸濁物質の濃度などが含まれます。これらの要因により、性能を低下させる内部バルブの詰まりや腐食が防止されます。

| パラメータ | 定義/関連性 | エンジニアリング上の考慮事項 |

|---|---|---|

| クラッキング圧力 | バネの力に打ち勝ってバルブを開くために必要な最小入口圧力 | 応答時間に影響します。安定性と効率性の間の設計のトレードオフを表す |

| 圧力定格 | 動作、システム、耐圧、および破裂圧力の仕様 | 安全マージンを遵守する必要があります。構造的な信頼性に直接影響します |

| シール材質 | ソフトシール (バイトン、PTFE) とハードシール (金属) | 密閉性(ソフト)と高圧/高温能力(ハード)の間のトレードオフ |

| 圧力損失 | 流体が開いたバルブを通過する際にエネルギーが散逸します | 損失の低減により伝送効率が向上し、LCCが低減されます。 |

| 流体の適合性 | 流体の清浄度、温度、粘度に対する許容差 | 汚れはバルブの詰まりや早期摩耗の原因となる可能性があります |

油圧システムの一般的な用途

負荷保持用安全弁

油圧式荷重保持バルブは、クレーン、昇降プラットフォーム、および安全な荷重吊り下げを必要とするその他の機械において重要な安全制御装置として機能します。この中核機能は、油圧モーターやシリンダーが重力や慣性力によって速度超過、スリップ、制御不能になることを防ぎます。

「」 【逆止弁付油圧負荷保持回路イメージ】 「」荷重保持バルブは、システム圧力の変動や軽度の流体漏れの間でも荷重位置を安全に維持し、安定したサスペンションと動作の安全性を保証します。ホースの破裂やシステムの故障などの重大な障害シナリオでは、これらのバルブが制御されていない負荷の動きを即座に停止し、安全上の危険を効果的に制限します。制御された流量管理により、負荷保持バルブは作動油を徐々に放出することでスムーズな下降を可能にし、ポンプやその他の機械コンポーネントへの衝撃による損傷を回避します。

静的負荷制御要件と動的負荷制御要件の区別は、適切なバルブの選択にとって重要であることがわかります。静的位置保持のみを必要とするアプリケーションの場合、POCV は漏れがほぼゼロの特性により、経済的で適切なソリューションを提供します。ただし、重力によるオーバーランニング条件下で制御された動的負荷の低減が必要な用途では、一体型の流量計機能を備えたカウンターバランス バルブが必要です。このような動的なシナリオで POCV を使用すると、重大な油圧衝撃と振動が発生する激しいラチェット動作が発生する危険があります。

ポンプ保護回路

油圧逆止弁は、ポンプコンポーネントを逆流やキャビテーションによる損傷から保護します。ポンプが停止すると、システム圧力により流体がポンプ内を逆流して、内部要素が損傷する可能性があります。ポンプ出口に取り付けられた逆止弁がこの逆流を防止し、ポンプの完全性を維持します。

複数のポンプを備えたシステムでは、逆止弁が個々のポンプを隔離しながら、組み合わせた流れの供給を可能にします。この構成により、ポンプの冗長性と段階的な容量制御が可能になります。バルブは、ポンプの動作による圧力によって流体がアイドル状態のポンプを逆流して、コンポーネントの不必要な磨耗やエネルギー損失を引き起こすことを防ぎます。

アキュムレータ回路

アキュムレータは、緊急動力、衝撃吸収、または補助的な流量容量のために加圧された作動油を貯蔵します。アキュムレータ回路の逆止弁は重要な機能を果たします。これらにより、アキュムレータはシステム圧力源から充電できると同時に、システム圧力が低下したときに供給ラインに逆流するのを防ぎます。この一方向流量制御により、蓄積されたエネルギーが必要なときに利用できるようになります。

また、逆止弁はシステムのメンテナンス中にアキュムレータを隔離し、アキュムレータ容器内に加圧流体を安全に保持します。この安全機能は、サービス担当者を危険にさらす可能性のある予期せぬエネルギーの放出を防ぎます。

方向制御の統合

複雑な油圧回路では、方向制御弁アセンブリ内に逆止弁が組み込まれることがよくあります。これらの統合構成により、一方向の自由な流れと逆方向の制御された流れなどの複合機能が作成されます。パイロット操作の逆止弁は、方向弁と組み合わせて使用されることが多く、方向弁が中立に戻ったときに負荷の位置を維持しながら、伸長方向と収縮方向の両方で制御されたアクチュエータの動作を可能にします。

掘削機、ブルドーザー、農業機械などの移動機器では、油圧回路全体に油圧逆止弁が広く使用されています。これらのアプリケーションでは、汚染、振動、幅広い温度変化のある過酷な環境でも信頼性の高いパフォーマンスが求められます。

油圧チェックバルブの一般的な問題のトラブルシューティング

汚染に関連した障害

汚れは、油圧逆止弁の故障の主な破壊要因となります。汚れ、破片、金属粒子はバルブ通路を詰まらせ、重要なコンポーネントの早期摩耗を引き起こします。 ISO 4406 清浄度基準に従って流体の清浄度を維持することで、汚染による損傷を防ぎます。 19/17/14 を超える清浄度レベルで動作するシステムでは、通常、バルブ コンポーネントのシルト化やスコアリングが加速されます。

汚染によって引き起こされる故障の症状には、アクチュエータの動きが鈍かったり一貫性がなかったり、チェック要素が完全に開閉できなかったり、バルブ本体接合部の周囲で目に見える流体漏れが発生したりすることが含まれます。診断手順は、汚染レベルと粘度を評価するための流体分析から始まります。汚染が確認された場合は、交換用バルブを取り付ける前にシステムを完全にフラッシングし、フィルターを交換する必要があります。

びびり・振動現象

チャタリングは、バルブからの軽い振動やクリック音として現れる動的不安定状態を表します。この現象は、油圧逆止弁が全開に必要な最低流速または圧力降下に達しない場合に発生します。バルブが部分的にしか開かない場合、その流れ面積は小さく不安定なままであり、変動する流体力の下でチェック要素が急速に振動する原因となります。

チャタリングを軽減するためのエンジニアリング戦略には、クラッキング圧力を低減するためにスプリング特性を調整し、より低い圧力差でバルブを全開できるようにすることが含まれます。もう 1 つの重要なアプローチには、特にポペットまたはボール逆止弁の場合、ライン サイズに比べてバルブを意図的に小型化することが含まれます。単にパイプの直径を一致させるのではなく、実際の流量要件に基づいてバルブ サイズを選択すると、バルブ全体の圧力損失が戦略的に増加します。この増加した圧力降下により、バルブは急速に完全に開いた安定した動作になり、チャタリングが解消されます。

動的システムの安定性を確保するには、許容可能な圧力損失と安定した全開動作の間の設計上のトレードオフが必要です。実際の流速は、バルブを完全に開いた状態に保ち、動的摩耗や不安定な動作を防ぐための最小要件を満たしている必要があります。

油圧衝撃(ウォーターハンマー)

一般にウォーターハンマーとして知られる油圧衝撃は、移動する流体が突然停止または方向転換を強いられるときに発生する大規模な圧力サージまたは波を指します。この現象は、パイプラインの端のバルブが突然急速に閉じたときに最も一般的に発生します。

ウォーターハンマーによる被害は、軽微な場合には騒音や振動から、深刻な場合にはパイプの破裂や構造物の崩壊に至るまで多岐にわたります。スイングチェック、ティルティングディスク、両開きドア構成などの特定の従来の逆止弁設計は、その構造上の特性により本質的にすぐにバタンと閉まり、ウォーターハンマーを引き起こしやすくなります。

Houdt de druk voor onbepaalde tijd vast

圧力関連の劣化

設計圧力制限またはそれを超えて継続的に動作すると、シール要素にストレスがかかり、内部バルブ構造が弱くなります。流体の温度が高すぎたり、粘度が不適切であると、潤滑性能が低下し、時間の経過とともにバルブの機能が損なわれます。システム設計者は、アクチュエータの減速や方向性バルブのシフトによる過渡的な圧力スパイクなどの動作条件がバルブ定格内に収まるようにする必要があります。

過圧ストレスを示す症状には、バルブ本体または接続部からの外部漏れ、保持用途での負荷ドリフトとして現れる内部漏れ、分解中に目に見えるバルブコンポーネントの物理的変形などがあります。 ISO 10771 規格に準拠した圧力テストにより、バルブの完全性が確認され、コンポーネントの交換が必要なシール性能の低下が特定されます。

インストール関連の障害

不適切な取り付けにより、バルブの故障が頻繁に発生します。一般的な取り付けエラーには、チェック エレメントに横荷重を引き起こす位置ずれ、ねじ山を損傷したりバルブ本体を歪める不適切なトルクの適用、流れ方向のマークの確認などの重要な手順のスキップなどが含まれます。

専門的な診断手順には、系統的な観察と検査が必要です。目視検査により、漏れ、接続の緩み、または物理的な損傷が特定されます。液体のサンプリングと分析により、汚染と粘度の問題が明らかになります。圧力計は、システム圧力が設計範囲内にとどまっていることを確認します。アクチュエータの応答監視により、内部バルブの劣化を示す一貫性のないタイミングや不完全な動作が検出されます。

| 症状 | 説明 | 潜在的な根本原因 | 軽減策/診断アクション |

|---|---|---|---|

| びびり・振動 | 軽いクリック音と振動があり、流れが不安定 | 圧力降下/速度が不十分です。バルブが完全に開いていない。不適切なサイズ | スプリングのクラッキング圧力を軽減します。圧力損失を増やすためにバルブを小型化する |

| 激しいバタンという音 | 閉鎖時の激しい衝撃音 | 急速なバルブ閉鎖。流体の運動量の急激な変化(ウォーターハンマー) | ゆっくりと閉じるバルブ設計を取り付けます。アキュムレータまたはサージタンクを使用する |

| 固着/反応の鈍さ | 開閉が一貫性がない、または不完全である | Um bom fluido hidráulico não se decompõe facilmente sob pressão e calor. | 流体分析を実行します。内部コンポーネントをきれいにします。動作温度を確認する |

| 漏れ量(内部・外部) | シールまたはバルブ本体から漏れる流体 | 過圧ストレス。ソフトシールの摩耗。不適切な取り付け | ISO 10771 に準拠した圧力テスト;シールを交換します。トルクとアライメントを確認する |

業界標準と品質への準拠

ISO 4401 互換性規格

ISO 4401 は、油圧バルブの取り付けフランジとインターフェースの寸法を規定しており、異なるメーカーのバルブ本体間の互換性と互換性を確保しています。この標準化により、グローバルなサプライ チェーンの効率が向上し、モジュール設計アプローチがサポートされます。標準化されたインターフェースによりコンポーネントの調達が簡素化され、在庫要件が削減されるため、国際的な保守、修理、運用 (MRO) プロセスの戦略的重要性はいくら強調してもしすぎることはありません。

ISO 10771 テストプロトコル

ISO 10771-1:2015 は、複数の油圧流体動力コンポーネントに適用できる共通の試験方法を確立しています。品質管理手順では通常、油圧逆止弁を定格圧力の 1.5 倍まで圧力試験し、この耐圧を指定期間維持して構造の安定性と漏れ防止性能を検証する必要があります。これらの厳格なテスト プロトコルは、サービスにリリースする前にコンポーネントの整合性を検証します。

CEマーキングおよびSIL認証

CE 認証は、製品が欧州連合の機械安全および圧力機器指令に準拠していることを証明します。このマークは、EU 市場で販売される製品の必須適合を表します。さらに、安全性が重要な回路に適用されるバルブでは、安全性完全性レベル (SIL) 認証が重要になります。 SIL 評価は、安全システムが要求されたときに正しく動作する確率を数値化したもので、SIL レベルが高いほど信頼性が高いことを示します。緊急シャットダウン回路など、高い機能安全性を必要とするシステムでは、全体的な安全性能目標を満たすために SIL 定格コンポーネントが指定されています。

エンジニアリング用途の選択に関する考慮事項

油圧逆止弁を適切に選択するには、相互に依存する複数の要因を体系的に評価する必要があります。最大流量と最小流量を含む流量要件によって、バルブのサイズとスタイルが決まります。通常の動作圧力、最大システム圧力、潜在的な過渡スパイクなどの圧力条件により、圧力定格要件と構造設計が決まります。

流体の特性は材料の選択に大きく影響します。流体のタイプ、温度範囲、粘度、および清浄度レベルは、シール材料の適合性、内部クリアランスの仕様、およびコンポーネントの耐久性に影響します。汚染された流体や幅広い温度変動を伴うアプリケーションには、悪条件に対する耐性が高い、より堅牢な設計が必要です。

多くの場合、設置範囲の制約により、インライン、カートリッジ、またはサブプレートの取り付けスタイルの間で構成を選択する必要があります。モバイル機器やコンパクトな機械のスペース制限により、マニホールド ブロックに統合されたカートリッジ設計が好まれます。メンテナンスのアクセシビリティ要件により、初期設置の複雑さはより高くなりますが、サブプレート構成が正当化される場合があります。

応答時間の要件は、直動設計とパイロット操作設計の選択に影響します。流量変化に対する瞬時の応答が要求されるアプリケーションでは、通常、直動式バルブが指定されます。逆に、正確な圧力制御と高い流量容量を優先するシステムは、パイロット操作構成の複雑さとコストを正当化します。

静的荷重保持と動的荷重制御の基本的な違いがバルブの選択の指針となる必要があります。負荷が長期間静止したままになる静的用途の場合、パイロット操作逆止弁はリーズナブルなコストで優れた性能を発揮します。重力負荷の制御された低下を必要とする動的アプリケーションには、危険な不安定性を防ぐために統合された流量計機能を備えたカウンターバランスバルブが絶対に必要です。

ライフサイクルコスト分析では、初期コンポーネントコストと運用効率、メンテナンス要件、交換頻度を比較検討する必要があります。圧力降下を低く抑えるように設計されたバルブは、継続的なエネルギー消費を削減し、購入価格が高くなる可能性があるにもかかわらず、耐用年数を延ばして回収を実現します。過酷な動作環境では、優れた耐汚染性と延長されたサービス間隔を備えた高級コンポーネントが正当化されます。

世界の油圧バルブ市場は、産業オートメーションの進歩、エネルギーインフラへの投資、エネルギー効率と環境の持続可能性への関心の高まりによって拡大し続けています。市場予測では、油圧バルブ部門は 2035 年までに 168 億 2,000 万ドルに達し、年平均成長率 6.03% で成長すると予想されています。この拡張は、継続的な油圧技術の進化とデジタル制御システムとの統合を反映しています。

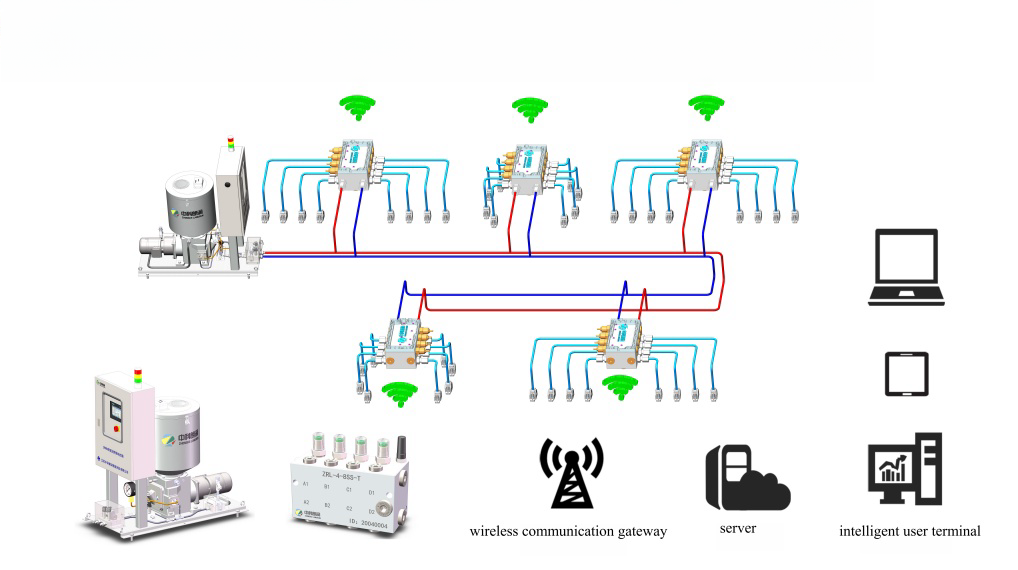

将来のテクノロジーの軌道では、監視の強化、リアルタイムのデータ フィードバック、およびパフォーマンスの最適化のために、産業用モノのインターネット (IIoT) 接続を組み込んだスマート バルブが重視されています。予知メンテナンス機能は、システムのダウンタイムを引き起こす前に初期の障害を特定する、これらのインテリジェント システムの中核的な利点を表しています。電気油圧アクチュエータ (EHO) は、油圧力と電気制御精度を組み合わせ、緊急停止バルブなどの重要な用途にフェールセーフ動作を提供します。

エンジニアリング部門と調達部門は、ISO 4401 および ISO 10771 の国際品質規格に準拠した製品を優先する必要があります。長期的な戦略計画では、予知保全とリモート診断をサポートする IIoT 対応の電気油圧ソリューションへの投資を考慮する必要があります。これらの高度なシステムは、継続的な状態監視と早期障害検出を通じて運用リスクを軽減しながら、パフォーマンスを最適化します。

油圧逆止弁は、流体動力アプリケーションにおける方向制御とシステム保護を確保するために不可欠なコンポーネントであり続けます。見かけのシンプルさの中に、圧力安定性、エネルギー効率、動的応答、シールの完全性の間の高度な工学的トレードオフが隠されています。適切な選択には、アプリケーション要件、動作条件、ライフサイクルコストへの影響を注意深く分析する必要があります。油圧システムが自動化とインテリジェンスの向上に向けて進化するにつれて、ますます厳しい性能と信頼性の期待に応えるために逆止弁技術も進歩し続けています。