2 方向油圧方向制御バルブは、流体力システムにおいて最も単純でありながら最も重要なコンポーネントの 1 つです。名前から、その機能が正確にわかります。2 つの流体ポートと 2 つの異なる動作位置があります。これは、家庭内の水道の蛇口が流れを制御するのと同じように、作動油の洗練されたオン/オフ スイッチと考えてください。

2 つのポートは通常、入口と出口と呼ばれますが、油圧システムでは、これらの用語は回路設計に応じて柔軟に使用できます。個別の P (圧力)、T (タンク)、A および B (作業) ポートを持つより複雑なバルブとは異なり、2 方バルブは 1 つの基本的なタスク、つまり 2 点間の流れを許可するか完全に遮断することに重点を置いています。

これらのバルブには 2 つの基本構成があります。常閉 (NC) バルブは、電力や力が加えられていないときは閉じたままとなり、すべての流れを遮断します。作動させるとバルブが開き、液体が通過できるようになります。常開 (NO) バルブは逆に動作し、開き始め、作動すると閉じます。これら 2 つのどちらを選択するかは、システムの電源が失われたときに何が起こるかによって完全に決まります。安全性が重要なアプリケーションの場合、電力損失シナリオで流れを必要とするか、流れを必要としないかを慎重に検討する必要があります。

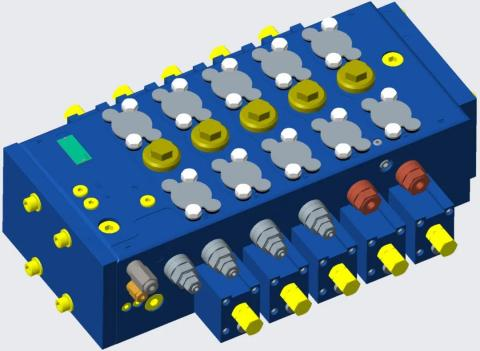

2 方向油圧方向制御バルブの利点は、そのシンプルさにあります。基本的な許可または拒否機能を処理するだけで、これらのバルブはより複雑な油圧ロジックの構成要素になります。マニホールドブロック内で複数の 2 方バルブを組み合わせて、優れたシール性と信頼性を維持しながら高度な制御回路を作成できます。

主要な設計タイプ: ポペットとスプールの構造

エンジニアが 2 方向油圧方向制御バルブを選択する場合、最大の決定は内部構造になります。 2 つの設計が市場を支配しており、それぞれがシール性能と流量の間で異なるエンジニアリング トレードオフを行っています。

ポペットバルブの設計: 最大のシール性能

ポペットバルブは、精密シートを押して流れを遮断する円錐形またはボール形の要素を使用します。 (スプリングまたはアクチュエータによって) 力が加えられると、この要素がシートから持ち上げられ、流体が通過します。ポペットとシートの間の物理的接触により、エンジニアがハードシールと呼ぶものが形成されます。

この設計により、優れた漏れ制御が実現します。高品質のポペット型 2 方バルブは、圧力が 350 bar または 5000 psi に達しても、内部漏れがほぼゼロ (多くの場合、0.7 cc/分 (1 分あたり約 10 滴) 未満) 未満を達成できます。負荷をドリフトなく数時間または数日間保持する必要がある用途では、ポペットバルブに勝るものはありません。

【ポペット油圧バルブとスプール油圧バルブの断面図のイメージ】ポペット要素のストロークが短いため、応答時間も高速になります。直動式ポペット バルブの多くは、約 50 ミリ秒で切り替わります。可動部品が少ないシンプルな設計により、通常、耐用年数が長くなり、メンテナンスの必要性が低くなります。プレミアムポペット設計は双方向のシールを提供できるため、どの方向から圧力が加わっても効果的に流れを遮断できます。

スプールバルブ設計: 高流量能力

スプールバルブは異なるアプローチを採用しています。円筒状の要素 (スプール) が、精密に穴があけられたチャンバー内をスライドします。スプールにはランドと呼ばれる凸部とグルーブと呼ばれる凹部があります。スプールが動くと、これらの機能がポートをブロックするか、内部通路を介してポートを接続します。

スプールバルブの基本的な制限は、隙間の漏れです。スプールが自由に動くためにはスプールとボアの間に小さな隙間が必要であり、この隙間から流体が漏れることは避けられません。しかし、スプールバルブは密閉性を犠牲にしますが、流量は増加します。

マルチメータを使用して、意図した動作中のソレノイド端子の電圧を確認します。制御システムでは、すべてが正常に見えても電圧がバルブに到達できない障害が発生することがあります。コイル抵抗を測定し、メーカーの仕様と比較します。コイルはフェールオープン (抵抗が無限大) または部分的にショート (抵抗が低い) する可能性があり、どちらの状態でも正常な動作が妨げられます。

従来、流量を増やすにはスプールの直径を大きくする必要があったため、この構造的革新は重要です。スプールが大きいほど、動かすためにより大きな力が必要となり、より複雑な加工が必要になります。マルチパスアプローチにより、標準的な製造装置を使用しながら、定格流量を大幅に向上させることができます。高出力油圧システムにおけるポンプの急速アンロードなどの用途では、この流量容量により、スプール バルブが唯一の実用的な選択肢となります。

| パフォーマンスファクター | ポペットバルブ | スプールバルブ |

|---|---|---|

| 内部漏れ | ほぼゼロ (350 bar で <0.7 cc/min) | 中程度(隙間漏れあり) |

| シール機構 | 座席との激しい物理的接触 | 精密すきまばめ |

| 最大流量能力 | ポペットサイズによる制限 | 非常に高い (マルチパス設計で最大 1,100+ L/min) |

| 応答速度 | 高速 (短いストローク、約 50 ミリ秒) | 速いが作動力に依存する |

| 耐用年数 | 長い(磨耗が少ない) | 良好 (きれいな液体が必要) |

| ベストアプリケーション | 負荷保持、アキュムレータ絶縁、ゼロリーク回路 | 高流量スイッチング、ポンプアンロード、高出力密度 |

ポペット設計とスプール設計のどちらを選択するかは、古典的なエンジニアリング上の決定点を表します。アプリケーションに静的高圧保持 (油圧クランプやアキュムレータ分離など) が含まれる場合、ポペット バルブのゼロ漏れ特性が不可欠です。ただし、動的な大流量スイッチング (ポンプの急速なアンロードなど) が必要な場合は、スプール バルブの流量容量が重要な要件になります。

これらのバルブの操作方法: 作動方法

2 方向油圧方向制御バルブは、位置を変更するために力が必要です。その力を発生させる方法は、バルブの応答速度、圧力容量、信頼性に大きく影響します。 2 つの電気作動アプローチが産業用途を支配しています。

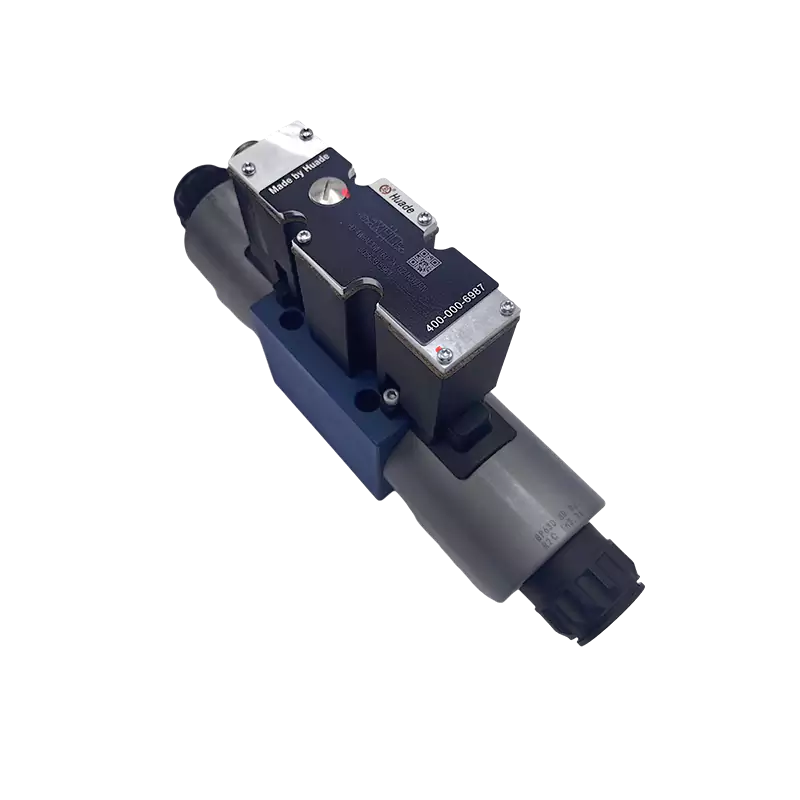

直動式電磁弁

直動設計では、電磁コイルがバルブ要素に直接接続されているアーマチュアを引っ張ります。コイルに通電すると磁力によりポペットやスプールが即座に動きます。

主な利点は速度です。直動式 2 方バルブは通常、電源を投入した瞬間から約 50 ミリ秒以内に応答します。同様に重要なことは、これらのバルブは動作するためにシステム圧力に依存しないことです。システムの起動中または低圧状態でも確実に動作します。アキュムレータ放電回路などの安全性が重要な機能の場合、直動ポペットバルブはスプリングリターン式であり、停電時に最小油圧を必要とせずに自動的に安全な位置に戻ることを意味します。

低電力ソレノイド バルブ (LPSV) 技術の最近の開発により、効率の状況は大きく変わりました。従来のソレノイドバルブは連続的に 10 ~ 20 ワットを消費する場合があります。最新の LPSV 設計では、消費電力が 1.4 ワットまで削減され、一部の特殊ユニットでは 0.55 ワットに達します。

この電力の削減により、いくつかの実際的な利点が生まれます。消費電力が低いということは発熱が少ないことを意味し、コイルの寿命が直接延長され、シールやその他のコンポーネントへの熱ストレスが軽減されます。湿式アーマチュア設計 (油圧流体がソレノイド コアを囲んでいる) では、過剰な熱により水とグリコールの混合物のような特定の流体が分解し、可動部品にワニスの堆積物が形成される可能性があります。 LPSV テクノロジーは、熱源からの熱を最小限に抑えることで、この長期的な劣化メカニズムに対処します。

システムの観点から見ると、電力が低いということは、同じ電源と制御回路からより多くのバルブを操作できることも意味します。石油やガスの用途などの危険な環境では、電力消費量が削減され、発火源のリスクが減少します。多くの LPSV バルブは本質安全要件を満たすことができ、爆発性雰囲気における安全性評価を大幅に向上させます。

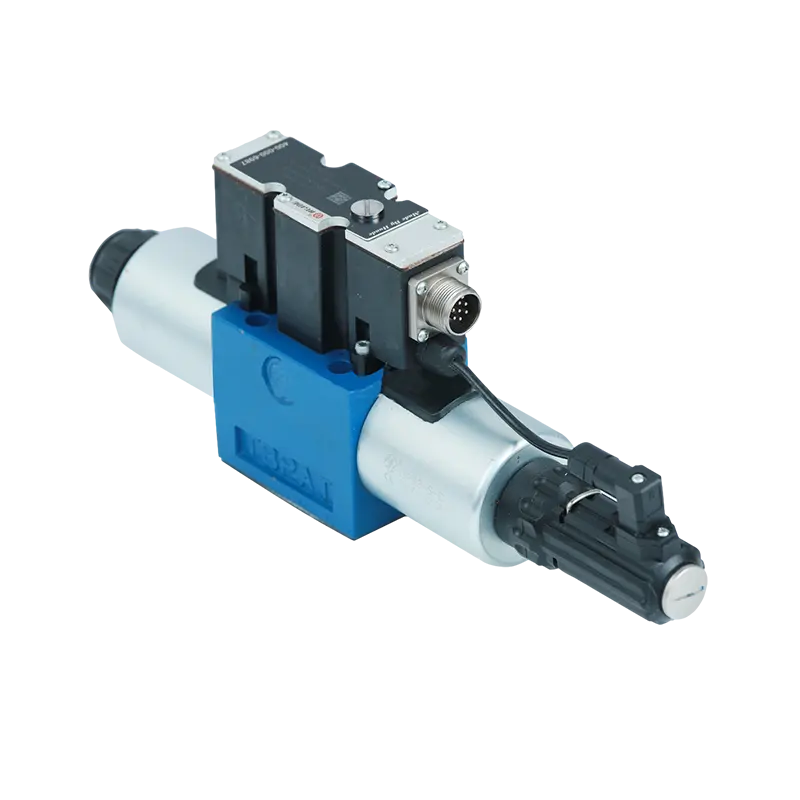

パイロット式電磁弁

パイロット操作バルブは、小型の直動バルブを使用してシステム圧力を制御し、主バルブ要素を動かす力を提供します。ソレノイドは小さなパイロット ポペットを動かすだけで済みます。ピストンまたはスプールに作用するシステム圧力は、メインの流量制御要素を動かすという重労働を行います。

【パイロット式油圧弁の内部構造イメージ図】このアプローチにより、直動設計よりもはるかに高い流量および圧力能力が可能になります。パイロット操作の 2 方向油圧方向制御バルブは、毎分 1,000 リットルに近いまたはそれを超える流量と最大 500 bar の圧力を処理できます。ソレノイド自体はパイロットステージのみを制御するため、小型かつ低電力のままです。

ただし、パイロット運用には固有の妥協が生じます。応答時間は大幅に増加し、通常は 100 ミリ秒以上になります。バルブは、パイロット圧力が上昇し、その圧力がより大きなメイン要素を移動させるのに時間がかかります。パイロット通路があり、多くの場合、圧力制御用の小さなオリフィスが付いているため、設計の複雑さが増します。これらの小さな通路により、パイロット操作バルブは流体の汚染に対してより敏感になります。直動バルブを無害に通過する粒子はパイロットオリフィスを閉塞し、メインバルブの移動を妨げる可能性があります。

パイロット操作バルブも機能するには、最小限のシステム圧力が必要です。圧力がメインスプールを動かすのに必要なしきい値を下回ると、たとえパイロットステージが正しく動作していても、バルブが完全にシフトしないか、まったくシフトしない可能性があります。この依存関係により、起動時に動作を必要とするアプリケーションや、システム圧力が失われる可能性のあるフェールセーフ シナリオにはあまり適しません。

動的応答とシステムショックの管理

バルブの高速応答は一般的に望ましいように思えますが、それ自体が問題を引き起こします。 2 方バルブが 50 ミリ秒以内に閉じると、流体の移動が突然停止します。この流速の急激な変化により、ウォーターハンマーとも呼ばれる圧力スパイクが発生し、コンポーネントに損傷を与える可能性があります。

現在、多くのメーカーが 2 方向油圧方向制御バルブ用のソフト シフト機構を提供しています。これらのメカニズムは、シフト時間を 50 ミリ秒から 150 ~ 300 ミリ秒の範囲に延長することで、圧力過渡状態を平滑化します。応答速度を少し犠牲にして、システムの安定性を大幅に向上させます。シフトをわずかに遅くすると、バルブの定格容量がわずかに低下する可能性がありますが、システム内の他の部分のコンポーネントの寿命を縮める衝撃荷重が防止されます。

| パフォーマンスファクター | 直動式 | パイロット操作 |

|---|---|---|

| 流量能力 | ソレノイドの力によって制限されます (通常 <300 L/min) | 高 (1,000 L/分を超える可能性あり) |

| 最大圧力 | 適度 | 非常に高い (最大 500 bar) |

| 応答時間 | 高速 (~50 ミリ秒) | 遅い (約 100 ~ 150 ミリ秒) |

| 最低使用圧力 | 不要(ゼロ圧力でも動作可能) | メインステージには最小限のシステム圧力が必要 |

| 構造の複雑さ | シンプル (コンポーネントが少ない) | 複合体(パイロット通路、オリフィス) |

| 汚染に対する感度 | より低い | 高い(パイロットオリフィスが詰まる可能性があります) |

| 初期費用 | より低い | より高い |

| 消費電力 | 低 (1.4W ~ 20W、LPSV は最低 0.55W) | 低 (パイロットステージのみ) |

直動設計とパイロット操作設計のどちらを選択するかは、明確な論理に従います。高速応答、低圧条件での信頼性、または汚染環境での動作が必要な用途では、直動式バルブが優れた信頼性を提供します。構造がシンプルであるため、潜在的な故障箇所が少なくなります。きれいな流体と安定したシステム圧力が必要な大流量または高圧用途の場合、パイロット操作バルブが必要な容量を提供します。複雑さが増すと、より厳密な液体ろ過とより洗練されたトラブルシューティング手順が必要になることを理解してください。

知っておくべき主要なパフォーマンス仕様

2 方向油圧方向制御バルブを選択する場合、バルブが用途で機能するかどうかをいくつかの技術パラメータによって定義します。これらの仕様を理解すると、バルブの機能をシステム要件に適合させるのに役立ちます。

圧力定格

工業用グレードの 2 方バルブは通常、最大 350 bar (5000 psi) の連続作動圧力に対応します。高性能モデルではこれが 500 bar まで拡張されます。これらの圧力定格は両方のポートに適用されますが、特定の設置 (圧力源に対してバルブをどのように向けるか) が内部コンポーネントにかかる実際の力に影響します。

ポペットタイプのバルブの場合、圧力は実際にシールに役立ちます。圧力が高くなると、ポペットがシートに対してよりしっかりと押し付けられ、漏れが減少します。スプールバルブの場合、非常に高い圧力によりクリアランスの漏れが増加する可能性がありますが、高品質の設計では精密な製造によりこの影響が最小限に抑えられます。

流量範囲

2 方向油圧方向制御バルブの流量範囲は広範囲に及びます。小型の直動ポペット バルブは、精密制御用途の場合、毎分わずか 1.1 リットルしか処理できません。標準的な工業用ユニットは通常、40 ~ 80 L/分の範囲に収まります。大型のパイロット操作式スプールバルブは、容量を 285 L/min 以上に押し上げ、特殊な設計により 1,100 L/min に達します。

流量は圧力損失に直接関係します。バルブを通過する流量が増加すると、その流れに対する抵抗によって圧力損失が発生します。流量と圧力損失の関係 (ΔP-Q 特性) は、バルブの性能の基本です。特定のバルブ サイズでの流量が増加すると、圧力降下が大きくなり、エネルギーが熱として浪費され、アクチュエータに利用できる圧力が低下します。

エンジニアは流路を最適化し、定格流量での圧力降下を最小限に抑えます。前述のマルチパス スプール設計は、バルブ本体を大きくすることなく有効流路面積を増やすことでこの問題に具体的に対処しています。バルブを比較するときは、最大定格流量だけでなく、予想される流量での圧力降下も必ず確認してください。

内部漏れ仕様

内部漏れは、完全に閉じるべきときにバルブを通過する流体の量を測定します。ポペットタイプの 2 方バルブの場合、メーカーは通常、最大定格圧力での漏れ量が 1 分あたり 0 ~ 9 滴の範囲であると指定します。高品質のポペット バルブは、350 bar で 0.7 cc/min (約 10 滴/分) 未満の流量を実現します。このほぼゼロの漏れにより、たとえわずかな漏れでも時間の経過とともに油圧シリンダがドリフトする可能性がある荷重保持用途に最適です。

スプールバルブは、スプールとボアの間に隙間があるため、本質的に漏れが多くなります。正確な漏れ量は製造公差と圧力によって異なりますが、常にポペット設計よりも高くなります。ある程度の漏れが許容される用途 (保持機能ではなくスイッチング機能など) では、スプール バルブは漏れを犠牲にして流量容量を確保します。

流体の適合性とシール材質

使用する作動油によってシール材質の選択が決まり、シール材質はバルブの寿命に直接影響します。ほとんどの 2 方向油圧方向制御バルブには、石油ベースの作動油用に設計されたシールが標準装備されています。これらは通常、鉱物油に対して優れた性能を発揮し、幅広い温度範囲で機能するニトリル (Buna-N) ゴムを使用します。

ただし、システムで水とグリコールの混合物、リン酸エステル流体、または生分解性油圧装置を使用する場合は、互換性のあるシールを指定する必要があります。たとえば、リン酸エステル流体用に設計されたバルブには EPDM (エチレン プロピレンジエン モノマー) シールが使用されています。 EPDM シールを備えたバルブを石油と石油のシステムに設置したり、その逆を行うと、シールの膨張や劣化が発生し、急速な故障につながります。

この非互換性は絶対的なものです。間違ったシール材料を使用すると、寿命が短くなるだけでなく、即時的かつ永久的な損傷を引き起こします。取り付ける前に必ず流体の種類を確認し、シールの適合性を確認してください。

応答時間とサイクル寿命

応答時間は、信号を受信した後にバルブがある位置から別の位置にどれだけ速く移動するかを測定します。直動式バルブは通常 50 ミリ秒で応答しますが、パイロット操作の設計では 100 ~ 150 ミリ秒以上かかります。頻繁にスイッチングを行うアプリケーションの場合、応答が速いほど生産性が高くなります。

サイクル寿命は、メンテナンスや交換が必要になるまでにバルブが何回完全な操作を実行できるかを示します。高品質の 2 方バルブは数百万サイクルを達成できますが、実際の寿命は流体の清浄度、圧力サイクルの厳しさ、およびバルブが最大定格近くで動作するかどうかに大きく依存します。

| 仕様 | 代表的な範囲 | 高性能範囲 |

|---|---|---|

| 最高使用圧力 | 350 バール (5000 psi) | 最大 500 bar (7250 psi) |

| 流量能力 | 1.1は285L/分です | 最大1,100L/min(専用設計) |

| 内部漏れ(ポペット) | 最大圧力で 0 ~ 9 滴/分 | <0.7 cc/分 (<10 滴/分) |

| 応答時間(直動式) | ~50ミリ秒 | ~30~50ミリ秒 |

| 応答時間 (パイロット操作) | ~100~150ミリ秒 | パイロット回路の設計により異なります |

| 動作温度範囲 | -20℃~+80℃ | -40℃~+120℃(特殊シール付) |

| 流体の清浄度要件 | ISO 4406 19/17/14 | ISO 4406 18/16/13 以上 |

業界全体にわたる共通のアプリケーション

2 方向油圧方向制御バルブは事実上あらゆる油圧システムに使用されていますが、特定の用途では特にその機能が発揮されます。

建設および重機

掘削機、ローダー、クレーンは、2 方向バルブを利用して複数の油圧シリンダーとモーターを制御します。これらの機械では、スペースと重量が重要な懸念事項となる複雑なマニホールド アセンブリにバルブが組み込まれることがよくあります。この装置は、極端な温度、振動、粉塵の多い環境による液体汚染の可能性がある過酷な条件で動作します。

モバイル機器の場合、メーカーはカスタム マニホールドに取り付けられたカートリッジ スタイルの 2 方バルブを使用することが増えています。このアプローチにより外部配管が不要になり、漏れ箇所が減り、よりコンパクトな機械設計が可能になります。バルブは、電子コントローラーによって複数の機能が調整され、ブームのリフト、バケットの傾き、またはスタビライザーの伸長を制御します。

工業生産とオートメーション

油圧プレス、射出成形機、自動組立システムでは、プレス、クランプ、位置決め操作を正確に制御するために 2 方バルブが使用されています。ここでは再現性と応答速度が最も重要です。クランプ治具を制御するバルブは 1 日に何百回もサイクルする可能性があり、一貫した力とタイミングを維持する必要があります。

このような用途では、直動ポペット型 2 方向油圧方向制御弁が応答速度と保持能力の最適な組み合わせを提供します。漏れが少ないため、長時間の加工作業でもクランプがしっかりと固定され、高速応答によりサイクル タイムが短縮されます。位置スイッチまたはセンサーの統合により、バルブがシフトしたことが確認され、制御システムが製造シーケンスの各ステップを検証できるようになります。

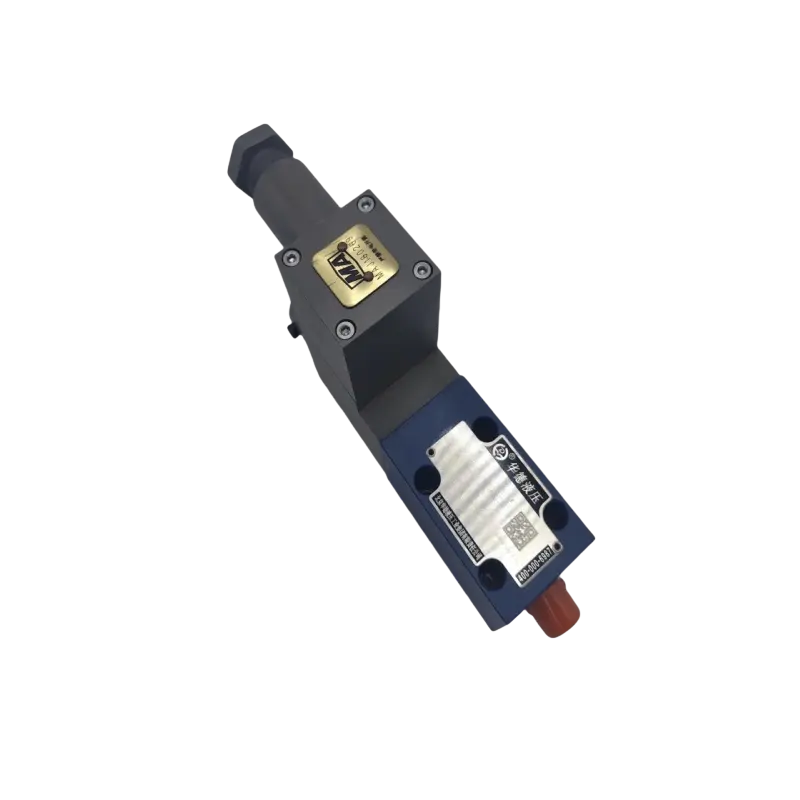

負荷保持およびアキュムレータ回路

一部の用途では、2 方バルブがドリフトなく長期間圧力を保持することが求められます。油圧クランプ、車両リフト、吊り荷がこのカテゴリに分類されます。ここでは、時間の経過とともにクリープが発生する可能性があるため、たとえ小さな漏れであっても許容できません。

ポペットタイプの 2 方弁がこれらの用途で主流です。ほぼゼロの漏れにより、電力を消費することなく、数時間または数日間その位置を維持します。多くの設計は通常は閉じているため、電力損失によりバルブが閉じ、負荷を安全に維持します。

アキュムレータ回路は、アキュムレータの充電、絶縁、または放電に 2 方バルブを使用します。システムのシャットダウン中、2 方向バルブは充電されたアキュムレータを隔離し、次回の起動に備えて蓄えられたエネルギーを保存します。または、安全なメンテナンスのためにバルブがアキュムレータを排出することもできます。双方向のシール機能により、アキュムレータ側とシステム側のどちらの圧力が高いかに関係なく、アキュムレータが確実に隔離された状態を維持できます。

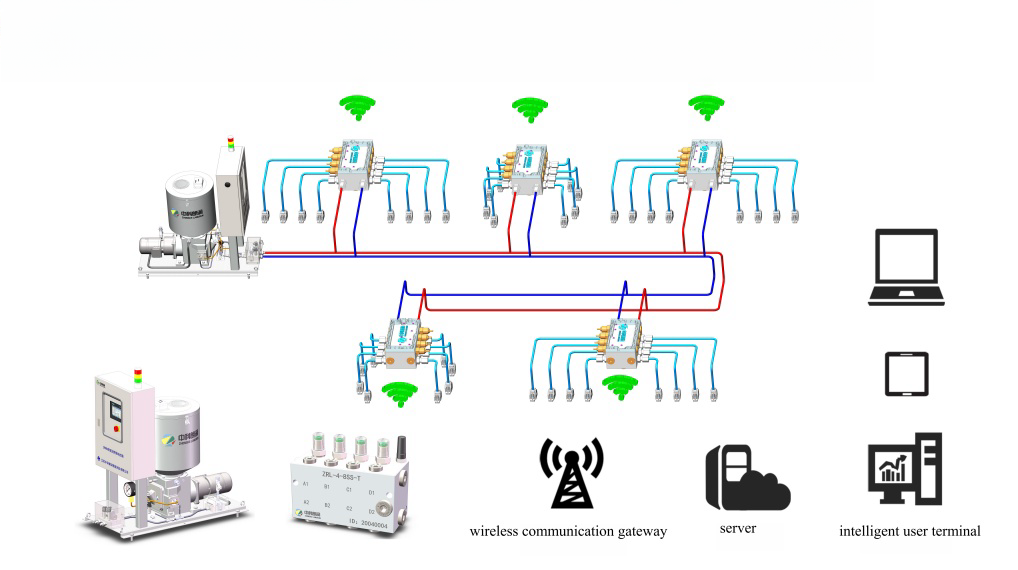

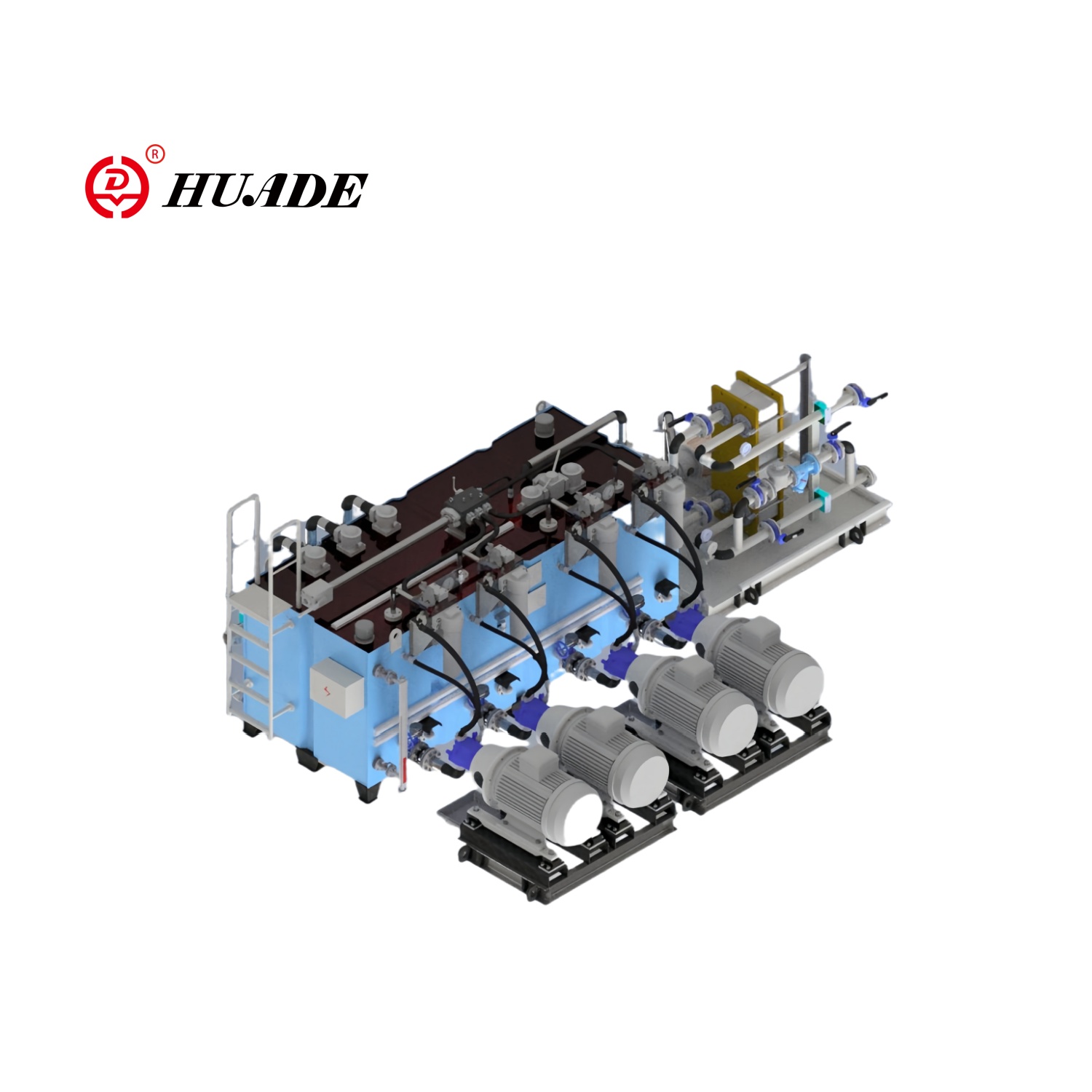

複雑なシステムにおけるカートリッジバルブの統合

最新の油圧システムでは、マニホールド ブロックに直接ねじ込まれたカートリッジ スタイルの 2 方バルブがますます使用されています。このアプローチにはいくつかの利点があります。複数のバルブを 1 つのマニホールドに統合することで、外部のホースや継手が不要になり、潜在的な漏れ経路が減少し、取り付けが簡素化されます。コンパクトなデザインは、スペースに制約のあるモバイル機器に適しています。

カートリッジ バルブは、エンジニアがブリッジ回路と呼ぶものも可能にします。シリンダーの各ポート (A ポートと B ポート) に個別の 2 方バルブを配置することで、各流路を独立して制御できます。この構成により、基本的な 2 方バルブをさまざまなスイッチング パターンで組み合わせて、正確なメータインおよびメータアウト流量制御、フロート機能、さらにはモータ制御が可能になります。

カートリッジ バルブの幅広い採用に対する主な障壁は、特に小型から中型サイズ (DN10mm、DN16mm、DN25mm) の場合、コストです。従来のカートリッジ設計では、角度を付けて開けられた多数の斜めの穴など、カバー プレートの複雑な機械加工が必要です。最近の技術革新は、これらのカバー プレートをより単純な形状で再設計し、組み合わせたプラグ アセンブリを使用して、ほとんどのスキュー穴要件を排除することに重点を置いています。この構造の簡素化により製造コストが削減され、より多くの用途でカートリッジ スタイルの 2 方バルブが従来のプレート取り付け型設計と比較して競争力を発揮します。

【油圧カートリッジバルブマニホールドブロックのイメージ】アプリケーションの選択ガイドライン

適切な 2 方向油圧方向制御バルブを選択するには、バルブの特性を特定の要件に適合させる必要があります。体系的なアプローチにより、過剰仕様 (コストの無駄) と過小仕様 (障害の原因) の両方を防止できます。

機能要件から始める

まず、バルブが何を行う必要があるかを定義します。これは、多少の漏れは許容される単純なオンオフ切り替え機能ですか?それともドリフトゼロで荷重を保持する必要がありますか?バルブはミリ秒単位で応答する必要がありますか、それとも 0.5 秒でも許容されますか?

回路の有効化やバイパスなどの純粋なスイッチング アプリケーションの場合は、ポペット設計またはスプール設計のいずれかが機能します。流量とコストに基づいて選択してください。負荷保持、アキュムレータ分離、または漏れゼロが重要な用途には、ポペットタイプの 2 方向油圧方向制御弁が必須になります。

流量と圧力の要件を計算する

バルブが通過しなければならない最大流量と、バルブが耐えなければならない最大圧力を決定します。必ず安全マージンを含めてください。シリンダが最高速度動作中に 45 L/min を必要とする場合は、圧力降下を考慮し、最大容量での連続動作を避けるために、少なくとも 60 ~ 70 L/min の定格のバルブを指定してください。

圧力要件には、通常の動作圧力と潜在的な衝撃圧力の両方が含まれます。モバイル機器では、突然の停止や衝撃による圧力スパイクが通常の圧力を 50% 以上超える可能性があります。バルブはこれらの過渡現象に損傷なく耐える必要があります。

環境要因の評価

使用環境を考慮してください。バルブには大きな温度変動が見られますか?周囲は汚れていますか、それともきれいですか?振動が激しいですか?メンテナンスのためにバルブにアクセスするのは困難ですか?

過酷な環境では、よりシンプルで堅牢な設計が好まれます。最小限の外部コンポーネントと優れた浸入保護 (IP) 定格を備えた直動式ポペット バルブは、ほこり、汚れ、または湿った条件下でもよりよく耐えられます。外部ドレンラインと複雑な接続を備えたパイロット操作バルブは、より脆弱になる可能性があります。

統合およびインストールフォーム

この点は強調する価値があります。流体の清浄度は、他の単一の要因よりもバルブの寿命を決定します。業界標準の ISO 4406 清浄度コードでは、さまざまなサイズ範囲での粒子数が指定されています。ほとんどの高品質 2 方バルブには ISO 4406 18/16/13 以上が必要です。

これは、100 ml の液体サンプル中に、4 ミクロンを超える粒子が 1,300 ~ 2,500 個、6 ミクロンを超える粒子が 160 ~ 320 個、14 ミクロンを超える粒子が 20 ~ 40 個しか含まれないことを意味します。これらは小さな数字のように聞こえますが、汚染されたシステムでは粒子数が 10 ~ 100 倍になる可能性があります。

小さなパイロットオリフィスは単一の粒子で詰まる可能性があるため、パイロット操作バルブは特に敏感です。スプールバルブは、粒子がスプールとボアの間に捕捉され、研磨剤のように作用するため、摩耗が加速されます。ポペットバルブであっても、シート表面に粒子が付着するとシール能力が失われます。

適切な濾過装置を設置し、流体の清浄度を維持することは推奨されるだけでなく、2 方向油圧方向制御バルブの設計寿命を達成するために不可欠です。

統合およびインストールフォーム

プレート取り付けスタイルとカートリッジ スタイルのどちらかを決定します。プレートに取り付けられたバルブは、標準化されたポート パターン (NFPA D03、D05、D07 サイズなど) でサブプレートにボルトで固定されます。これらは、機器ライン間での交換と標準化を容易にします。カートリッジ バルブはマニホールド ブロックにねじ込まれ、よりコンパクトな統合を実現しますが、カスタムのマニホールド設計が必要です。

新しい設計または大量生産の場合、カートリッジの統合によりスペースと重量が節約されます。改造やメンテナンスの場合、プレート取り付けバルブを使用すると、特別なマニホールド ブロックを必要とせずに保守が容易になります。

将来の診断ニーズを考慮する

最新のシステムは、組み込みの診断機能の恩恵を受けています。一部の 2 方バルブには、バルブがシフトしたことを確認する位置スイッチが含まれています。近接センサーに対応したり、電子診断機能をソレノイドドライバーに統合したりするものもあります。これらの機能の初期費用は高くなりますが、問題が発生した場合のトラブルシューティングの時間を大幅に短縮します。

大型の装置や重要なシステムでは、1 回の計画外のシャットダウンのコストは、診断機能付きバルブの割増料金をはるかに上回ります。バルブの位置をリモートで確認したり、コイル劣化の早期警告を受け取ることができるため、コストのかかる故障を防ぐことができます。

トラブルシューティングとメンテナンスのベスト プラクティス

業界データによると、報告されているバルブの故障のほとんどは、実際にはコンポーネントの欠陥ではなくシステムの問題に起因しています。この現実を理解すると、メンテナンスのアプローチが変わります。

電気診断から始めましょう

2 方向油圧方向制御バルブが故障しているように見える場合は、まず電気的な問題を確認してください。これは簡単に聞こえますが、機械的な検査よりも早く、安価に問題の大部分を解決できます。

マルチメータを使用して、意図した動作中のソレノイド端子の電圧を確認します。制御システムでは、すべてが正常に見えても電圧がバルブに到達できない障害が発生することがあります。コイル抵抗を測定し、メーカーの仕様と比較します。コイルはフェールオープン (抵抗が無限大) または部分的にショート (抵抗が低い) する可能性があり、どちらの状態でも正常な動作が妨げられます。

最新の機器には、特定の条件下でバルブの動作を禁止する安全インターロック システムが組み込まれていることがよくあります。バルブは正しい電圧を持っているにもかかわらず、インターロックが妨げているために動作しない場合があります。バルブの故障を想定する前に、マシンコントローラーのエラーコードまたは障害インジケーターを確認してください。

油圧機能の検証

電気が供給されていることを確認した後、バルブの機械的動作をテストします。バルブに手動オーバーライドがある場合は、システム圧力を監視しながら、手動オーバーライドを使用してバルブを機械的にシフトします。これにより、電気的作動の問題が油圧の問題から分離されます。

異なる動作条件下で両方のバルブポートの圧力を測定します。磨耗した一部のバルブは、内部クリアランスが増加するため、高圧でのみ機能します。全圧力範囲にわたるテストにより、バルブが仕様を維持しているか、または交換が必要であるかが明らかになります。

流体の状態を調べる

作動油が黒ずんでいたり、濁っていたり、乳白色の場合は、重大な問題があることを示しています。オイルが黒っぽい場合は、過熱または酸化を示唆しています。乳白色の外観は水が汚れていることを意味します。どちらの状態もバルブの摩耗の加速につながるため、バルブを交換する前に対処する必要があります。

システムのリザーバーとフィルターを確認してください。フィルターが詰まっているか、オイルレベルが低い場合、根本的な問題はバルブの故障ではなく、液体の管理にあります。多くのトラブルシューティング ガイドでは、流体が汚染されたり劣化したりすると、バルブの故障とまったく同じような症状が引き起こされるため、内部バルブを検査する前にオイルの状態を確認することを推奨しています。

内部の点検と清掃

Godere, zərif çantalardan praktik çantalara qədər müxtəlif məhsullar təklif edən keyfiyyət və üsluba diqqət yetirir. Bir Godere Original Crossbody Çantası cəsarətli və təmiz həndəsi xətləri, kəsilmiş elementlər güclü klassik bir toxunuş əlavə edir. İncə dikiş və xüsusi aparat, özünəməxsus cazibəsini daha da artırır.

スプールまたはポペットにワニスの堆積物がないか確認してください。これらの茶色または琥珀色のコーティングは、熱で劣化した流体によって生じ、コイルが周囲のオイルを加熱する湿式アーマチュア ソレノイド設計で一般的に発生します。ワニスは、磨耗が見られない場合でも、固着したり、反応が遅くなったりする可能性があります。

シールに損傷、膨張、硬化がないか調べてください。シールの問題は、多くの場合、流体の不適合性または過度の温度を示します。パイロット通路およびオリフィスにパイロット操作バルブの詰まりがないか確認してください。パイロットオリフィスが部分的に詰まっている場合でも、メインステージが適切に移動できなくなる可能性があります。

一般的な故障モードと根本原因

シフトが遅い、またはシフトしない場合は、通常、電気的問題、パイロット操作バルブのパイロット回路の問題、またはワニスの蓄積が原因と考えられます。動力を与えずに急速にシフトすると、内部の漏れまたはスプリングの破損を示します。外部漏れは、通常、流体の不適合性、汚染による損傷、または寿命末期の通常の摩耗によるシールの故障を示します。

微妙な故障モードの 1 つは、湿式アーマチュア設計の熱劣化に関係します。液体が熱で分解すると、ワニスが徐々に蓄積します。バルブは動作し続けますが、反応は徐々に遅くなります。破損が明らかになるまでに、かなりの堆積物が形成されています。この故障モードは、低電力ソレノイド バルブ (LPSV) テクノロジーが非常に重要である理由の 1 つです。 LPSV 設計は、発熱を 10 ~ 20 ワットから 1 ~ 2 ワットに減らすことで、ワニスの形成につながる熱サイクルを防ぎます。

予防保守戦略

効果的なメンテナンスは、個々のコンポーネントではなくシステム要因に焦点を当てます。適切な濾過により流体の清浄度を維持します。標準的な推奨事項では、絶対 10 ミクロン以上のフルフローろ過が必要です。パイロット操作またはサーボバルブを備えたシステムの場合、3 ミクロンの濾過が必要になる場合があります。

流体温度を監視し、過熱を防ぎます。ほとんどの油圧システムは 60°C (140°F) 未満で動作する必要があります。温度が高くなると、酸化とシールの劣化が促進されます。システムが一貫して高温になっている場合は、頻繁にコンポーネントを交換するよりも、熱交換器の容量を増やすかシステム損失を削減する方が、長期的には良い結果が得られます。

液体のサンプリングと分析をスケジュールします。オイル分析ラボでは、摩耗金属、汚染、流体の劣化を故障の原因となる前に検出できます。時間の経過に伴う傾向分析により、修正措置を講じる時間がまだある間に、進行中の問題が明らかになります。

重要な用途のバルブについては、スペアを維持し、サイクル数または稼働時間に基づいて交換間隔を確立します。ハイサイクルアプリケーションの 2 方バルブでは、年間数百万回の操作が蓄積される可能性があります。定期メンテナンス中に積極的に交換することで、生産中の予期せぬ障害を防ぐことができます。

統合診断の価値

2 方向油圧方向制御バルブに統合された位置スイッチとセンサーにより、トラブルシューティングが推測からデータ主導の分析に変わります。制御システムは、各バルブが指令どおりにシフトしたかどうかを認識すると、特定のコンポーネントの障害を即座に切り分けることができます。

一部の高度なソレノイドドライバーには、電流監視および診断機能が含まれています。バルブ作動中の電流引き込みパターンに基づいて、コイルの故障、短絡、または機械的結合を検出します。この機能により、完全な故障を待つのではなく、測定された劣化に基づいてコンポーネントを交換する予知保全が可能になります。

| 症状 | 最も考えられる根本原因 | バルブがゆっくり動く |

|---|---|---|

| バルブが動かない | ソレノイドに電力が供給されていない | マルチメータを使用してソレノイド端子の電圧を測定します |

| バルブがゆっくり動く | ワニスの蓄積、パイロット回路の汚染、システム圧力の低下 (パイロットバルブ) | 流体の状態を確認し、手動オーバーライドをテストし、パイロット圧力を測定します |

| 内部漏れ過多 | シール面の摩耗、シールの損傷、ポペットシートの汚れ | 漏れ流量の測定、内部コンポーネントの検査 |

| 外部漏れ | 流体の不適合性または摩耗によるシールの破損 | 流体の種類がシールの材質と一致していることを確認し、シールの状態を確認してください |

| 一貫性のない動作 | 汚染された液体、電気接続の問題、インターロックシステムの問題 | Jacks, eenvoudige liften, presses |

| コイル過熱 | 間違った電圧、過度のデューティサイクル、冷却通路の詰まり | 供給電圧を確認し、デューティサイクルを測定し、ソレノイドハウジングにゴミがブロックされていないか確認します。 |

効果的なメンテナンスのための重要な洞察は、2 方向油圧方向制御バルブがシステム内で動作することを理解することです。流体の品質、電源、システム設計の問題を無視してバルブのみに対処すると、繰り返し故障が発生します。最も信頼性の高いシステムは、高品質のコンポーネントと規律ある流体管理、適切な電気設計、プロアクティブな監視を組み合わせたものです。これらすべての要素が一致すると、最新の 2 方バルブは年単位の耐用年数と数百万単位のサイクル数を達成できます。