油圧方向制御弁は流体力システムの指令センターとして機能し、加圧流体がいつ、どこで、どのようにアクチュエータに流れるかを決定します。内部流路の開閉や接続状態の変更により、流体の流れの方向を制御するバルブです。モバイル機器、産業オートメーション システム、または重機を設計するエンジニアにとって、バルブの機能をアプリケーション要件に適合させるには、さまざまな油圧方向制御バルブのタイプを理解することが不可欠です。

油圧方向制御弁の分類は、物理的構造、動作原理、制御方法に基づく複数の側面に従います。各分類は、流体力学、電気効率、システム統合のニーズによって定義される特定の性能境界に対応します。

【油圧方向制御弁の内部構造概要イメージ】ウェイ番号と位置番号による分類

油圧方向制御バルブのタイプの最も基本的な分類には W/P 表記法が使用されます。W はウェイ (ポート) の数を表し、P はバルブが維持できる位置の数を示します。 ISO 1219-1 の図記号に合わせたこの標準化された命名規則により、バルブの機能を即座に把握できます。

ウェイ番号はバルブ本体の外部接続ポートを指します。標準的な産業用途では、これらのポートには、P (圧力/ポンプ ポート)、T (タンク/リターン ポート)、および通常 A および B とラベル付けされる作業ポートが含まれます。4 方バルブは 4 つの外部ラインに接続しますが、3 方バルブには 3 つのポートがあり、2 方バルブには 2 つの接続ポイントしかありません。

ポジション番号は、バルブのスプールまたはエレメントが達成できる安定状態の数を示します。 2 ポジション バルブは、2 つの個別の状態でオン/オフ方式で動作します。 3 ポジション バルブは、システムのスタンバイ動作とエネルギー管理にとって重要となる中立中心位置を追加します。

この分類を使用する一般的な油圧方向制御バルブのタイプには、単純なオンオフ制御用の 2/2 バルブ、単動シリンダ制御用の 3/2 バルブ、基本的な複動シリンダ動作用の 4/2 バルブ、および定義された中心条件を備えた双方向アクチュエータ制御用の最も汎用性の高い構成を表す 4/3 バルブが含まれます。

4/3 方向制御バルブは、その中心位置機能がシステム効率とアクチュエータの保持力に直接影響を与えるため、特に注目に値します。 3 つの主要なセンター構成が存在します。閉じた中心はすべてのポートを相互にブロックし、高い静的剛性でアクチュエータの位置を維持しますが、ポンプのアンロードを防ぎます。タンデムセンター (P-to-T センターとも呼ばれる) は、ポート A と B をブロックしながら P ポートを T に接続し、スタンバイ中にポンプが低圧でリザーバーにアンロードできるようにし、発熱と電力消費を大幅に削減します。オープンセンターはすべてのポートを一緒に接続し、特定の優先回路で役立ちますが、最小限のアクチュエータ保持能力を提供します。

移動式掘削機の油圧方向制御バルブのタイプを指定する場合、エンジニアは通常、アイドル期間中の油圧システムの熱負荷を軽減するためにタンデム センターを備えた 4/3 バルブを選択し、熱管理と燃料効率のトレードオフとして若干低い保持剛性を受け入れます。

バルブ設計による分類: スプールバルブとポペットバルブ

ポート番号と位置番号以外にも、油圧方向制御バルブのタイプは、内部の流量制御要素が根本的に異なります。 2 つの主要な設計はスプール バルブとポペット バルブであり、それぞれがアプリケーション要件に基づいて明確な利点を提供します。

スプールバルブ

スプールバルブは、精密に加工されたボア内でスライドする円筒形のスプールを使用して流路を開閉します。スプールにはランド (シール面) と溝 (流路) が含まれています。スプールが軸方向に移動すると、バルブ本体に機械加工されたポートが露出または遮断されます。この設計により、離散状態間の無限の位置決めが可能になり、スプール型油圧方向制御バルブは、正確な流量調整が必要な比例およびサーボ用途に最適です。スプール バルブの製造精度では、スムーズな動作を可能にしながら内部漏れを最小限に抑えるために、スプールとボアの間に狭い半径方向クリアランス (通常は 5 ~ 25 マイクロメートル) が要求されます。

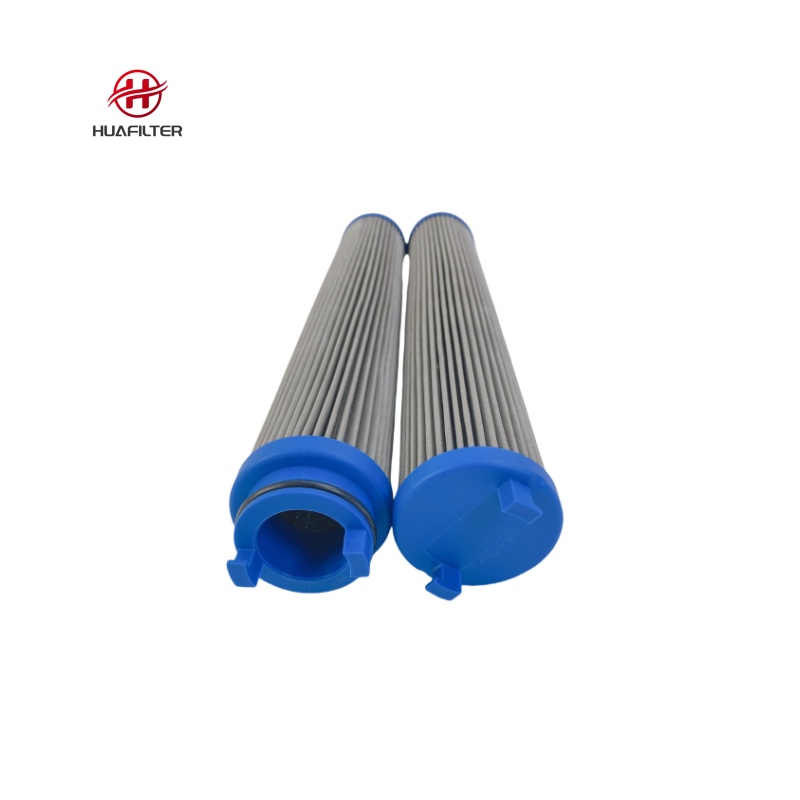

良好なシールを可能にする狭いクリアランスにより、スプール バルブは流体の汚染にも敏感になります。半径方向クリアランスよりも大きな粒子は、スプールの固着や焼き付きを引き起こし、システムの故障につながる可能性があります。したがって、スプールタイプ方向制御バルブを使用するシステムは、厳格な流体清浄度を維持する必要があります。通常、標準的な産業用途では ISO 4406 清浄度コード 18/16/13 以上であり、サーボバルブでは 16/14/11 などのさらに厳しいレベルが必要です。

ポペットバルブ

ポペットバルブは、流れを遮断するために機械加工されたバルブシートに着座する円錐形またはボール要素を使用します。作動すると、ポペットがシートから持ち上げられ、エレメントの周囲に流れが可能になります。このシートとディスクの設計は、閉位置で内部漏れが本質的にゼロで優れたシールを提供するため、ポペット型油圧方向制御バルブは、厳密な遮断や重力に抗して荷重をドリフトなく保持する必要がある用途に最適です。

Прикладная логика в пневматических системахポペットバルブは、粒子が狭い隙間に捕捉されないため、スプールバルブよりも大幅に高い汚染耐性を示します。ポペット設計は、即座に故障のリスクを伴うことなく、ISO 4406 20/18/15 またはそれよりわずかに高い流体清浄度レベルに対応します。この堅牢性により、ポペット バルブは鉱山、農業、建設などの汚れた環境で動作するモバイル機器にとって魅力的なものとなっています。

ただし、シートとディスクの機構は、ポペットが開くときに非線形に変化する流れの力を生成するため、正確な比例制御がスプール設計よりも困難になります。ポペットタイプの方向制御バルブは通常、流れを連続的に調整するのではなく、個別の位置で動作します。

| 特性 | スプールバルブ | ポペットバルブ |

|---|---|---|

| 内部漏れ | 小さいですが、ラジアルクリアランスにより存在します (通常、定格圧力で 0.1 ~ 1.0 L/min) | 座っているときは基本的にゼロ |

| 汚染耐性 | 低 - ISO 4406 18/16/13 以上が必要 | 高 - ISO 4406 20/18/15 以上を許容します |

| 比例制御機能 | 優れた - フルストロークにわたるスムーズなモジュレーション | 制限付き - 非線形の流れの力により制御が複雑になる |

| 圧力損失 | 流量範囲全体にわたって中程度で比較的一定 | 開く位置によって異なりますが、より高くすることもできます |

| 代表的な用途 | 精密位置決め、サーボシステム、産業オートメーション | モバイル機器、荷物保持、汚染された環境 |

作動方式による分類

Orifício de Restrição (RO) e Orifício de Fluxo (FO):

Aşındırıcı taxıllar eyni dəstin məhsulu üçün ardıcıl daşlama nəticələrini təmin etmək, ölçüsündə vahiddir. Baza materialı, daşlama zamanı zərər və deformasiyaya meylli olan güc tələblərinə cavab verir. Bullu sənaye istehsalı və ya fərdi əl əməliyyatı üçün, sabit daşlama keyfiyyəti bu məhsullar vasitəsilə əldə edilə bilər.

機械的作動では、リミット スイッチ、カム、またはローラー レバーが可動機械コンポーネントに物理的に接触してバルブ シフトをトリガーします。マシニング センターでは、カム作動の方向制御バルブを使用して、油圧テーブルが移動の終点に達したときに油圧テーブルを自動的に逆転させる場合があります。機械的作動は電力を使わずに信頼性の高いシーケンスを提供しますが、プログラマブル ロジックの柔軟性に欠けます。

空気圧作動では、ピストンまたはダイヤフラムに作用する圧縮空気を使用してバルブを動かします。これらの空気パイロット式方向制御バルブは、電子制御が主流になる前に産業オートメーションで普及していました。これらは、電気的スイッチングにより発火の危険性がある爆発性雰囲気では依然として発生します。

ソレノイド作動は、最新の油圧システムで最も一般的な方法です。電磁コイルは通電されると力を発生し、アーマチュアを引っ張って弁要素を直接移動させるか、2 段階設計でパイロット圧力を制御します。電気的に動作する方向制御バルブは、プログラマブル ロジック コントローラー (PLC) とシームレスに統合され、複雑な自動シーケンスを可能にします。

直動式バルブの応答時間は、機械ステージが 1 つだけ存在するため、通常、パイロット操作の設計よりも高速です。小型直動バルブでは 20 ミリ秒未満のスイッチング時間を実現できるため、高速サイクルが必要な用途に適しています。

直動式とパイロット式: 基本動作原理

電気的に作動する油圧方向制御バルブのタイプの中で、直動設計とパイロット操作設計の違いは、おそらく最も重要な性能境界を表します。これら 2 つのアーキテクチャは、流体力とばね荷重に抗してバルブ要素を移動させるのに十分な力を生成するという基本的な工学的課題に取り組んでいます。

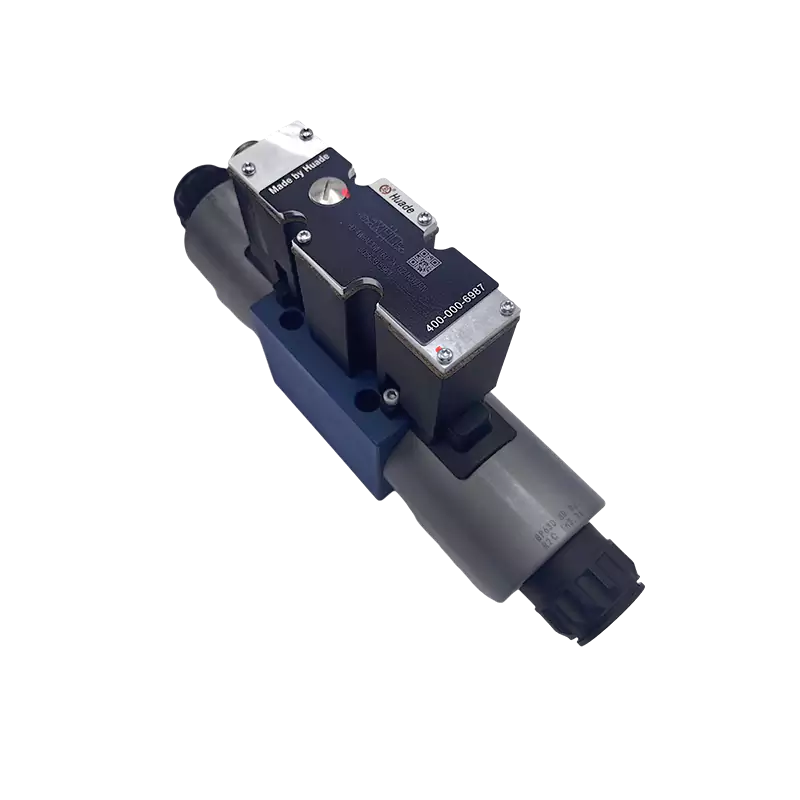

直動式電磁弁

直動式電磁弁は、コイルからの電磁力を利用して、メインバルブのスプールやポペットを直接動かします。コイルが通電すると、結果として生じる磁場がアーマチュアを引っ張り、アーマチュアが弁要素に機械的に接続されます。この単純なメカニズムにはいくつかの利点があります。直動式バルブは機能するために入口と出口の間の圧力差を必要としません。つまり、0 bar から最大システム圧力まで動作できます。この圧力の独立性により、機械の起動シーケンス中や低圧パイロット回路など、システム圧力が上昇する前にバルブを移動する必要がある用途には、直動方向制御バルブが不可欠です。

直動式バルブの応答時間は、機械ステージが 1 つだけ存在するため、通常、パイロット操作の設計よりも高速です。小型直動バルブでは 20 ミリ秒未満のスイッチング時間を実現できるため、高速サイクルが必要な用途に適しています。

しかし、直動設計は流量能力に厳しい制限に直面しています。ソレノイドは、バルブ要素に作用する流体の力、摩擦力、およびバネの戻り力に打ち勝つのに十分な力を生成する必要があります。流体力は、圧力と流路面積の両方とともに増加します。より高い流量を処理するためにバルブのサイズが大きくなると、スプールの直径とポートのサイズも大きくする必要があり、バルブの動きに対抗する流体力が大幅に増加します。これらのより大きな力に打ち勝つには、ソレノイドのサイズと電力入力を大幅に増加する必要があります。

この関係により、経済的および熱的上限が生じます。高圧で毎分約 60 リットルを超える流量を処理する直動式方向制御弁は、非常に大きく電力を消費するソレノイドを必要とするため、設計が非現実的になります。電力は 50 ~ 100 ワット以上に達する可能性があり、バルブ本体と取り付け面を通して放散する必要がある大量の熱が発生します。コンパクトな油圧システムや高密度に梱包された電気キャビネットでは、この熱負荷が信頼性の問題を引き起こす可能性があります。

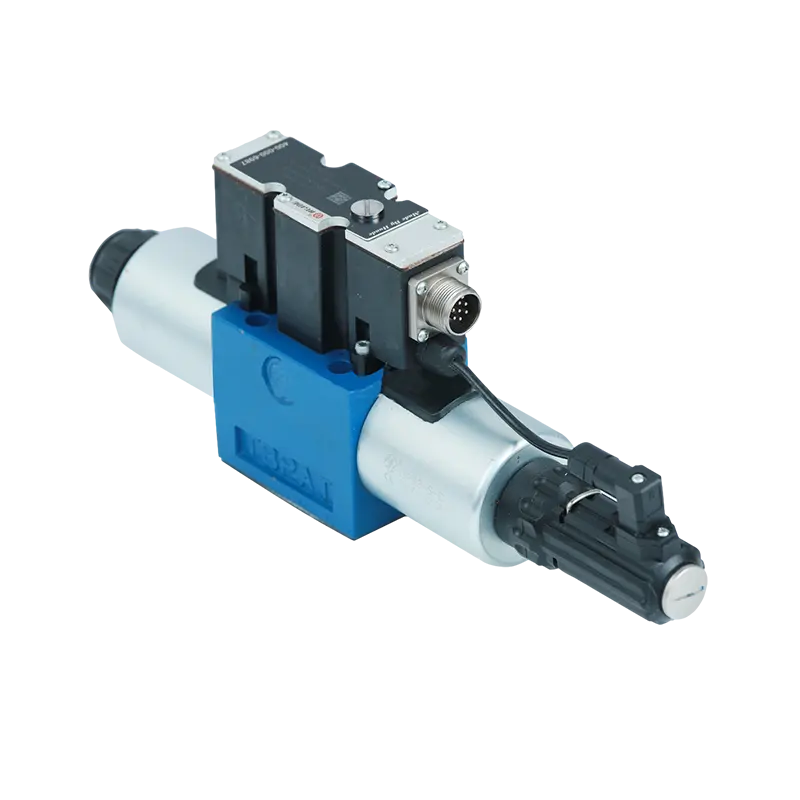

パイロット式電磁弁

パイロット操作の電磁弁は、2 段階の設計により流量制限を解決します。ソレノイドは、メイン スプールの端にあるチャンバーに制御流体を導く小さなパイロット バルブを制御します。このパイロット流によって生じるメインスプール間の圧力差は、そのサイズに関係なく、メインスプールを移動させるのに十分な力を生成します。このアーキテクチャでは、ソレノイドは信号生成のみを実行するため、同じ流れを処理する直動設計よりもはるかに少ない電力しか必要としません。パイロット操作の方向制御弁は、ソレノイドの消費電力を 10 ~ 20 ワット未満に維持しながら、毎分数百、さらには数千リットルを管理できます。

電力需要の減少により、発熱量が減少し、ソレノイドハウジングが小型化され、熱管理が簡素化されます。高流量アプリケーションの場合、パイロット操作の設計は望ましいだけでなく、エンジニアリングと経済の両方の観点から必要です。

この効率向上のトレードオフは圧力依存性です。パイロット操作バルブは、メインスプールのシフトに必要な力を生成するために、入口圧力室とパイロット圧力室の間に十分な圧力差を必要とします。始動時または故障状態でシステム圧力が不十分な場合、メインスプールが完全にシフトしないか、またはシフトが遅くなることがあります。最小パイロット圧力は通常、バルブのサイズに応じて 3 ~ 5 bar の範囲です。設計者は、主圧力ラインから内部に供給されるか、外部アキュムレータまたは別個のポンプから供給されるかにかかわらず、パイロット回路に供給する圧力源が信頼性を維持していることを確認する必要があります。

応答時間も異なります。パイロット操作バルブは、シフトのための差圧を生み出すために、各スプール端のパイロット チャンバーに水を注入したり排出したりする必要があります。この油圧遅延により、同様のサイズの直動バルブと比較して、切り替え時間が 10 ~ 50 ミリ秒長くなります。ほとんどの産業用途やモバイル用途では、この遅延は許容範囲内ですが、高周波数サイクル用途では、流量制限にもかかわらず直動バルブが必要になる場合があります。

| パフォーマンス面 | 直動ソレノイド DCV | 高 (大きいサイズの場合は 20 ~ 100 ワット以上) |

|---|---|---|

| 作動機構 | ソレノイドがバルブスプール/ポペットを直接動かす | ソレノイド制御パイロットバルブ。パイロット圧でメインスプールを動かす |

| 差圧要件 | なし - 0 bar から最大圧力まで動作します | 信頼性の高いシフトを実現するには、最低 3 ~ 5 bar の差動が必要です |

| 流量範囲 | 低から中程度 (通常は最大 60 L/分) | 中程度から非常に高い (最大 1000+ L/min) |

| ソレノイド消費電力 | 高 (大きいサイズの場合は 20 ~ 100 ワット以上) | 低 (流量容量に関係なく、通常は 5 ~ 20 ワット) |

| 発熱 | 連続通電で顕著 | Impact sur les applications |

| 応答時間 | 高速 (通常 10 ~ 30 ミリ秒) | 中程度 (パイロット回路の充填/排出により 30 ~ 80 ミリ秒) |

| 代表的な用途 | 低流量回路、ゼロ圧力始動、パイロット制御 | 主電源回路、高流量システム、モバイル機器 |

毎分 200 リットルの掘削機回路用に油圧方向制御バルブのタイプを選択するエンジニアは、電気熱負荷と制御の複雑さを最小限に抑えるために、メイン ブーム、アーム、およびバケットの機能にパイロット操作バルブを指定します。ただし、同じ機械でも、ゼロ システム圧力で確実に動作する必要があるツール ロック機構などの低流量補助回路で直動式バルブが使用される場合があります。

高度な制御: 比例制御弁およびサーボ方向制御弁

標準的な方向制御バルブは個別のオン/オフ状態で動作しますが、高度な油圧方向制御バルブ タイプは、比例制御またはサーボ制御を通じて流量と圧力を連続的に調整します。これらのバルブは、ハイエンドのパフォーマンスと複雑さを表します。

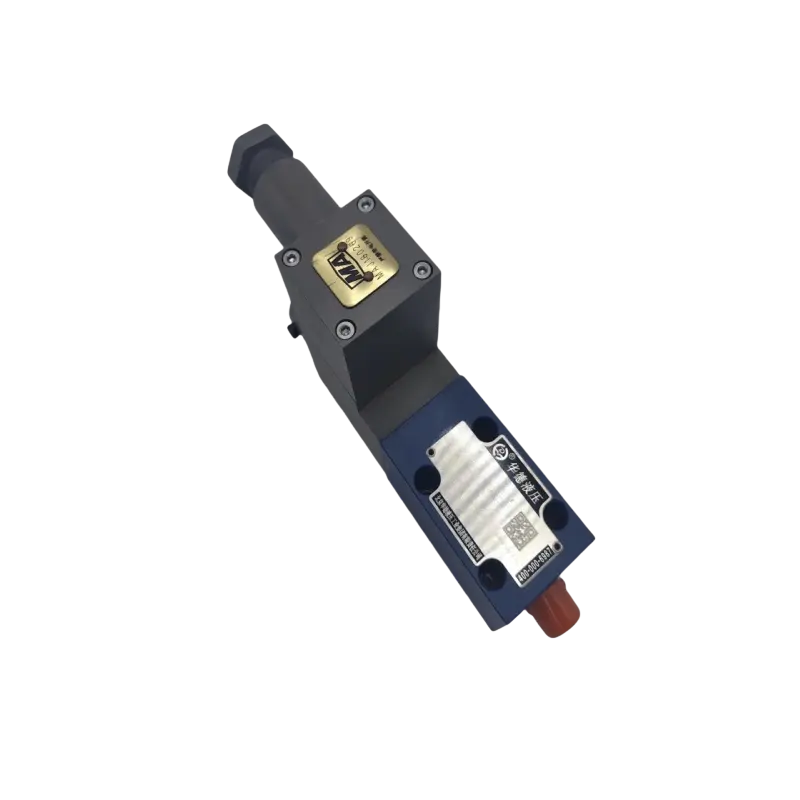

比例方向制御弁は、単純なオンオフ電磁石ではなく、入力電流に比例した力を発生する比例ソレノイドを使用します。コントローラーからのコマンド信号を変更することで、バルブのスプール位置を全ストロークにわたって連続的に調整できます。これにより、アクチュエータの速度、加速度、力を正確に制御できます。比例弁はクレーンのブームの動きを制御し、標準的な方向制御弁のオン/オフの切り替えによって生じる突然の動きではなく、スムーズな始動、正確な位置決め、穏やかな停止を実現します。

比例方向制御弁には通常、制御ループを内部で閉じるための統合電子機器と位置フィードバック センサー (多くの場合線形可変差動変圧器 (LVDT)) が含まれています。オンボード電子機器は、指令された位置とセンサーによって測定された実際のスプール位置を比較し、ソレノイド電流を調整して位置決め誤差を排除します。この閉ループ アーキテクチャは、位置決めの不正確さを引き起こす可能性がある摩擦、流体力、供給圧力の変動を補償します。

サーボ方向制御バルブは、比例バルブの概念を拡張して、さらに高いパフォーマンスを実現します。これらのバルブは、トルク モーター、ノズル フラッパー機構、またはジェット パイプ構成を使用して、10 ミリ秒未満の応答時間と 100 Hz を超える周波数応答を実現します。サーボバルブにより、モーションシミュレーター、材料試験機、アクティブ振動減衰システムなど、迅速かつ正確な制御が必要なアプリケーションが可能になります。

比例およびサーボ油圧方向制御弁タイプの性能要求により、デジタル通信インターフェースの必要性が高まります。 4 ~ 20 mA または 0 ~ 10 VDC 電流ループを使用する従来のアナログ制御信号には、電気ノイズ、信号ドリフト、および限られた診断機能の問題があります。バルブの応答時間が短縮され、位置決め要件が厳しくなるにつれて、アナログ信号の完全性がシステム性能の制限要因になります。

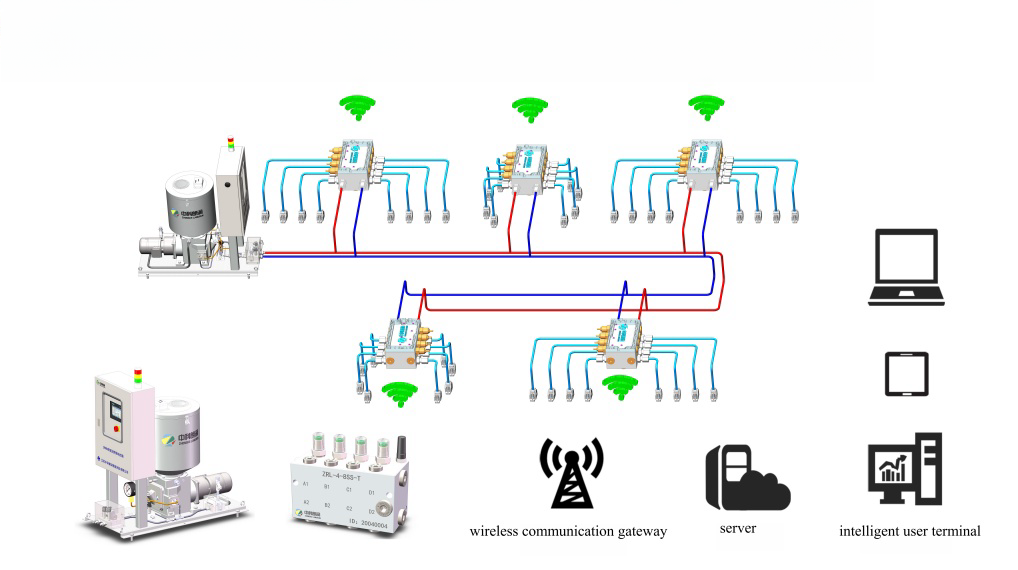

デジタル統合: 高性能方向制御弁の IO-Link プロトコル

インダストリー 4.0 接続への産業の移行により、高度な油圧方向制御バルブ タイプと制御システムのインターフェース方法に大きな変化が生じました。デジタル通信プロトコル、特に IO-Link は、従来の配線では不可能だった診断機能を有効にしながら、アナログ信号の制限に対処します。

IO-Link は、標準のシールドなしケーブルを介してバルブとマスターコントローラー間のポイントツーポイントデジタル通信を確立します。この 1 本のケーブルで電力、デジタル コマンド信号、双方向データ通信が伝送されます。高価なシールドケーブルや複雑なネットワーク構成を必要とするフィールドバスネットワークとは異なり、IO-Link はシンプルな 3 線式接続を使用しながら、デジタルエンコーディングによって堅牢なノイズ耐性を維持します。

比例方向制御弁とサーボ方向制御弁には大きな利点があります。デジタルコマンドは、アナログ精度を低下させる信号ドリフトやノイズピックアップを排除します。パラメータの変更は物理的な調整ではなくソフトウェアを通じて行うことができるため、試運転時間が大幅に短縮されます。最も重要なことは、IO-Link は、コイル温度、累積動作時間、サイクル カウント、スプール位置フィードバック、詳細なエラー コードなどの内部バルブ データへの継続的なアクセスを提供します。

【IO-Linkデジタル油圧バルブ接続図のイメージ】この診断データ ストリームにより、以前は不可能だった状態監視戦略が可能になります。時間の経過に伴うコイル温度の傾向を追跡することにより、システムは、致命的な故障が発生する前に、冷却経路の段階的な劣化や絶縁破壊を検出できます。応答時間のドリフトを監視すると、パイロット段階での摩耗や汚染による摩擦の増加が明らかになります。これらの洞察により、予期せぬダウンタイムを最小限に抑える予測メンテナンスのスケジュール設定が可能になります。

IO-Link を搭載した油圧方向制御弁タイプは 2022 年 7 月に量産を開始し、現在は直動式とパイロット操作式の両方の構成で入手可能です。この技術は比例バルブと標準オンオフ バルブの両方をサポートしていますが、最大の利点は、信号品質と診断の深さが適度なコスト割増に見合った高性能アプリケーションに現れます。

油圧方向制御弁の各種タイプの選択基準

適切な油圧方向制御バルブのタイプを選択するには、複数の性能側面にわたる体系的な評価が必要です。意思決定の枠組みでは、流体動力の要件、電気的制約、制御要件、経済的要因のバランスを取る必要があります。

流量が主な決定要因となります。毎分 60 リットル未満を必要とするアプリケーションでは、直動式バルブまたはパイロット操作式バルブのいずれかを使用でき、利用可能な圧力と応答時間のニーズに応じて選択できます。より高い流量を処理するシステムでは、過度のソレノイド サイズと発熱を避けるためにパイロット操作バルブを使用する必要があります。高流量アプリケーション向けに直動式バルブを指定しようとすると、深刻な熱管理の課題を伴う非経済的な設計になります。

動作圧力範囲は 2 つのメイン バルブ タイプで重要な点が異なります。直動方向制御バルブは、ゼロからシステム最大値までの全圧力範囲を処理するため、圧力が上昇する前または圧力損失シナリオ中に機能する必要がある回路には必須です。パイロット操作バルブは、信頼性の高い動作のために最小限の圧力差 (通常は 3 ~ 5 bar) を必要とします。この最小値が保証できない用途では、直動式バルブまたは外部パイロット供給装置が必要です。

制御精度のニーズによって、標準のオンオフバルブで十分なのか、それとも比例制御バルブやサーボ方向制御バルブが必要なのかが決まります。クランプ、延長、格納などの単純な連続操作には、個別の位置切り替えのみが必要です。スムーズな動作プロファイル、正確な位置決め、または力の調整を要求するアプリケーションには、比例制御が必要です。アクティブな安定化や高帯域幅のトラッキングなどの非常に動的なアプリケーションには、コストとメンテナンス要件がより高いにもかかわらず、サーボ バルブが必要です。

流体の清浄度機能は、バルブ設計の感度と一致する必要があります。スプールタイプの方向制御弁は、通常 ISO 4406 18/16/13 以上の厳格な清浄度維持を要求し、サーボ弁ではさらに厳密な制御が必要です。汚染された環境での用途や、ろ過のメンテナンスが一貫していない可能性がある場所では、ISO 4406 20/18/15 またはわずかに高い汚染レベルに耐えるポペットタイプのバルブを優先する必要があります。

環境要因は、バルブのタイプと統合アプローチの両方に影響します。振動、極端な温度、汚れた状態にさらされるモバイル機器では、通常、堅牢な機械的インターフェイスを備えたパイロット操作のポペット バルブが使用されます。制御された環境における産業オートメーションでは、比例制御とデジタル ネットワーキングを備えたスプール バルブを活用できます。爆発性雰囲気では、他の好みに関係なく、空気圧による作動や本質安全な電気設計が必要となる場合があります。

電力の可用性と熱管理の制約により、油圧に関する考慮事項が無効になる場合があります。冷却能力が限られているコンパクトな電気油圧ユニットでは、圧力依存性を必要なトレードオフとして受け入れ、純粋に発熱を減らすためにパイロット操作バルブを指定する場合があります。逆に、十分な電気容量と冷却機能を備え、負荷検知システムで動作するモバイル マシンは、圧力の独立性を維持するために直動式バルブを使用する場合があります。

統合アーキテクチャは、選択の決定にますます影響を与えます。インダストリー 4.0 接続用に設計されたシステムでは、診断データ収集と予知保全戦略を可能にするために、IO-Link またはフィールドバス インターフェイスを備えた比例制御弁またはサーボ方向制御弁を指定する必要があります。データ インフラストラクチャのない従来のシステムは、より広範な制御システムのアップグレードによってデジタル変換が正当化されるまで、アナログまたはオンオフ バルブを使用し続ける可能性があります。

油圧方向制御弁の種類別の一般的な用途

さまざまなタイプの油圧方向制御バルブが、業界の要件に一致する性能特性に基づいて、特定のアプリケーション カテゴリを支配しています。

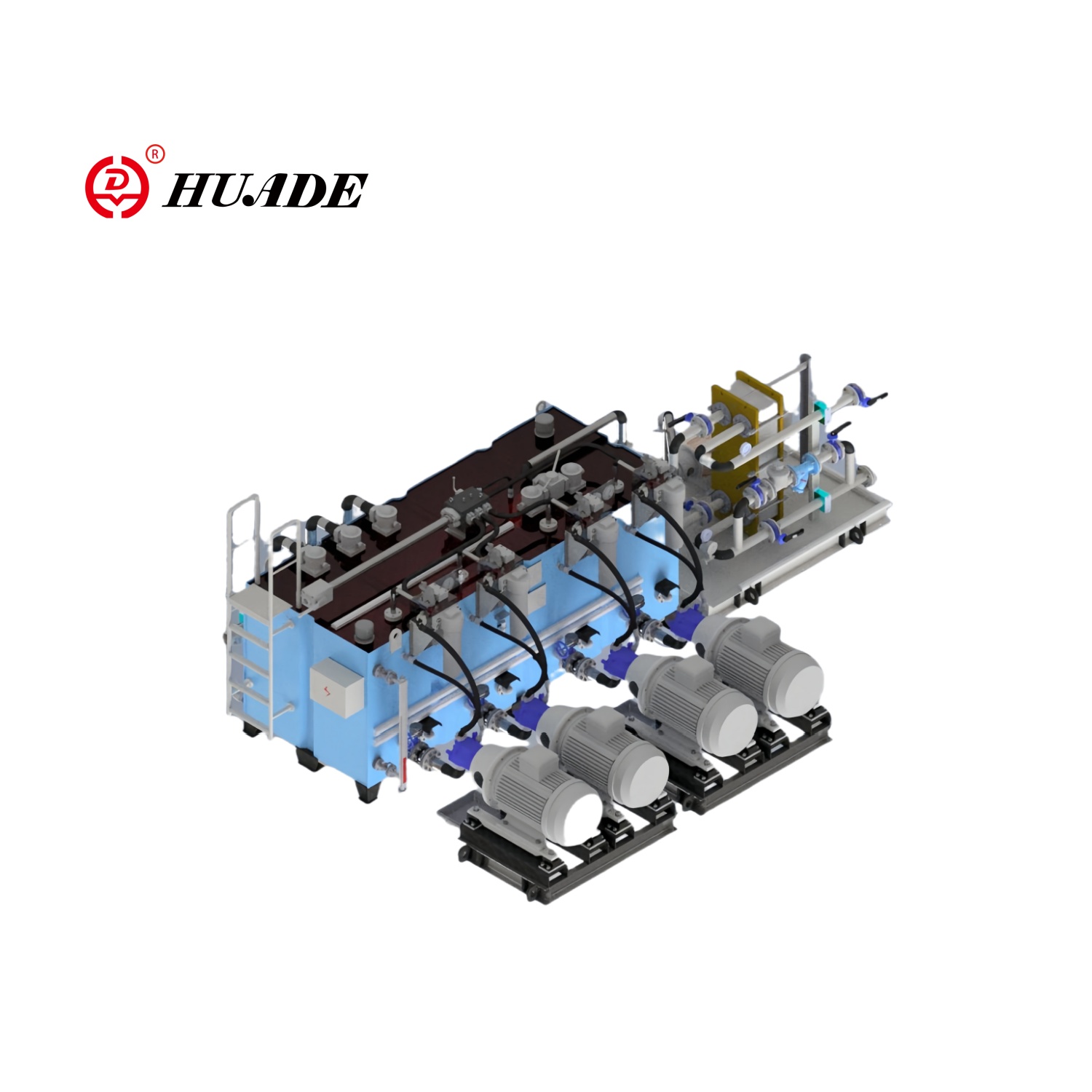

掘削機、ホイールローダー、ブルドーザーなどの移動式建設機械では、主に 4/3 構成のパイロット操作の荷重感知方向制御弁が使用されています。これらの機械は、適度な電気システムの複雑さを維持しながら、大型ブームシリンダーや走行モーターに電力を供給するために、高い流量容量 (通常は 200 ~ 600 リットル/分) を必要とします。パイロット操作の設計により、高流量にもかかわらずソレノイドの消費電力が低く抑えられます。タンデムセンターバルブを備えた負荷感知回路は、アイドル期間中のエンジン燃料消費量を削減します。これは、作業サイクル間の待ち時間が長いデューティサイクルにおいて重要な利点です。

農業用トラクターは、作業機の制御に同様のタイプのバルブを採用していますが、多くの場合、ヒッチおよびステアリング システムに電気油圧比例方向制御バルブが組み込まれており、スムーズな動作によりオペレーターの快適性と精度が向上します。農業作業に特有の過酷で汚れた環境では、汚染に対する耐性が比例スプール制御の利点を上回る主要作業機回路のポペット式バルブが好まれます。

産業用射出成形機は、スプール型比例方向制御弁を使用して金型の開閉、取り出しシーケンスを制御します。正確な速度制御により、金型や部品の損傷を防ぎながらサイクルタイムの最適化が可能になります。管理された工場環境により、これらのサーボ品質のバルブに必要な厳密な流体の清浄度を維持できます。クローズドセンターバルブ構成により、射出圧力負荷下でも金型位置の厳密な制御が維持されます。

フライス盤、研削盤、旋盤などの工作機械の油圧装置では、通常、軸の送り速度と工具のクランプを制御する比例制御弁またはサーボ方向制御弁が使用されます。表面仕上げ品質に不可欠な位置決め精度とスムーズな動作には、これらのバルブ タイプが提供する連続調整機能が必要です。ハイエンド工作機械では、100 Hz を超える周波数応答を備えたサーボ バルブにより振動を減衰し、切削品質を向上させます。

材料試験装置と航空宇宙シミュレーション システムは、性能要件の極限を表します。これらのアプリケーションでは、10 ミリ秒未満の応答時間とミクロン単位で測定される位置決め分解能を備えたサーボ方向制御バルブが使用されます。バルブは非常に清浄な流体 (多くの場合 ISO 4406 15/13/10 以上) で動作し、必要な清浄度レベルを維持するには特殊な濾過および調整装置が必要です。

クレーン、ウインチ、ハッチ カバーなどの海洋甲板機械には、腐食性の塩水環境でも動作できる耐久性の高いパイロット操作の方向制御弁が使用されています。これらのバルブは多くの場合、吊り荷を保持しているときに厳密に遮断するポペット設計を採用し、海上安全基準を満たす防爆ソレノイド筐体を使用しています。

油圧プレス、リフト テーブル、または資材運搬装置を制御する単純な空気圧回路では、多くの場合、基本的な直動 4/2 または 4/3 方向制御バルブが使用されます。これらのアプリケーションは高度な機能よりもシンプルさと低コストを重視しており、適度な流量要件 (通常 40 リットル/分未満) は直動バルブの機能の範囲内に留まります。

油圧方向制御弁技術の新たなトレンド

油圧方向制御バルブのタイプの進化は、インダストリー 4.0 の統合、エネルギー効率の要求、小型化の要求によって推進されるいくつかの平行した経路に沿って続いています。

デジタル通信プロトコルは、高性能比例弁やサーボ弁を超えて、標準的なオンオフ方向制御弁にまで拡大しています。 IO-Link インターフェース電子部品の増分コストが低下するにつれて、基本的な 4/3 バルブでもデジタル接続オプションが提供されるようになりました。この診断データの民主化により、プレミアムコンポーネントだけでなく油圧システム全体の状態監視が可能になり、より適切なメンテナンス計画を通じて全体的な機器効率 (OEE) が向上します。

エネルギー効率の高い圧力により、高度なセンターポジション設計と負荷感知油圧装置の採用が促進されます。最新のモバイル機器では、高度な圧力補償アルゴリズムを実装した電子制御ユニットを備えた比例方向制御バルブの使用が増えており、従来の分流器や優先バルブに固有の電力損失が削減されています。現在、一部のシステムでは、各アクチュエーターで小型ポンプを駆動する個別の電気モーターを採用しており、電気油圧アクチュエーター (EHA) への移行により方向制御バルブが完全に廃止されています。

Tipos de válvula borboleta: características do símbolo e características físicas

汚染耐性の向上は、サービス間隔の延長と総所有コストの削減に重点を置いています。一部のメーカーは現在、ポペットバルブの耐汚染性と、洗練されたシート形状と制御アルゴリズムを通じてスプールバルブの性能に近づく連続流量調整を組み合わせたハイブリッド設計を提供しています。

ISO 13849 や IEC 61508 などの規格による機能安全要件は、方向制御弁の設計にますます影響を与えています。安全定格のバルブには、冗長センサー、潜在的な故障モードの診断範囲、危険な故障を検出する統合監視機能が含まれています。これらの機能により、油圧システムは、流体動力コンポーネントでは以前は達成が困難であった、必要な安全完全性レベル (SIL 2 または SIL 3) を達成することができます。

油圧方向制御バルブの全種類を理解することで、エンジニアはシステムのパフォーマンス、信頼性、コストを最適化する情報に基づいた意思決定を行うことができます。方法と位置番号、バルブ要素の設計、作動方法、および動作原理による分類により、バルブを選択するための構造化されたフレームワークが提供されます。この枠組み内では、直動設計とパイロット操作設計の基本的な違いにより、いくら設計を最適化しても克服できない流量限界が設定されます。比例およびサーボ技術は、要求の厳しいアプリケーション向けに制御精度を拡張すると同時に、バルブを受動コンポーネントからネットワーク化された制御アーキテクチャのインテリジェント ノードに変換するデジタル インターフェイスの採用を推進します。油圧システムが産業ネットワークとの統合を強化し、より高効率の標準に向けて進化するにつれて、バルブの機能をアプリケーション要件に適合させることはますます洗練されており、流体力学と制御システムエンジニアリングの両方に関する深い知識が必要となります。