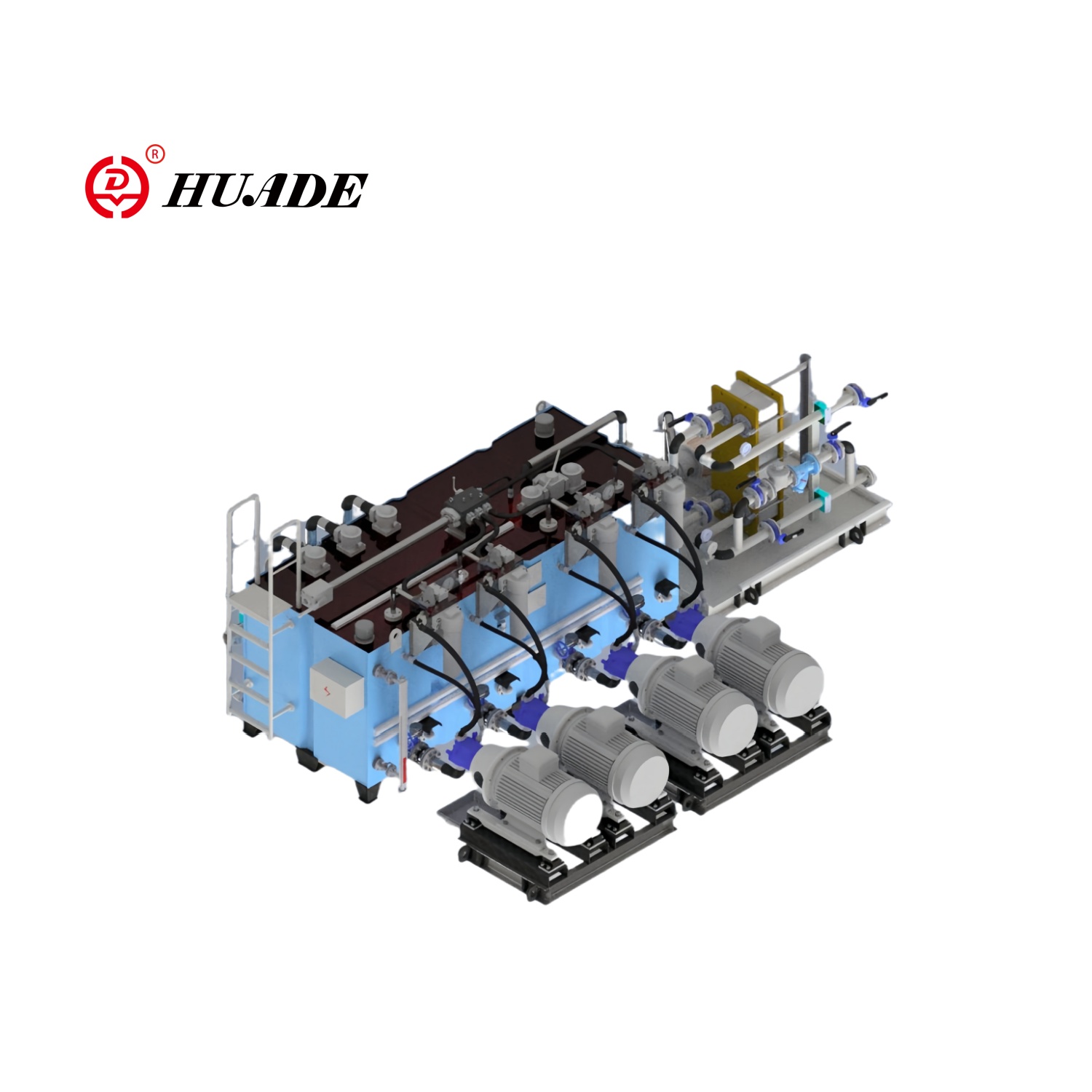

油圧ピストンは、建設機械から航空宇宙用途に至るまで、さまざまな業界の流体動力システムにおいて基本的な力を生成するコンポーネントとして機能します。エンジニアや調達管理者が油圧ピストンのタイプに関する情報を検索するときは、通常、適切なアクチュエータ構成を特定の負荷要件、速度パラメータ、環境条件に適合させるために作業します。このガイドは、動作原理と構造幾何学に基づいて油圧ピストンの主要な分類を分類し、どのタイプがアプリケーションに適合するかを情報に基づいて決定するのに役立ちます。

基礎: 油圧ピストンがどのように力を生成するか

さまざまなタイプの油圧ピストンを検討する前に、基本的なメカニズムを理解することが不可欠です。油圧ピストンは、非圧縮性の作動油で満たされたシリンダーバレル内で作動します。ピストンはシリンダーをキャップエンドとロッドエンドの 2 つの部屋に分割します。加圧流体が 1 つのチャンバーに入ると、ピストンの表面積を押し、パスカルの法則に従って油圧を線形機械力に変換します。

圧力と力の関係は単純です。システム圧力 (P) とピストン内径 (D) がわかれば、ピストン面積を使用して理論上の出力力を計算できます。円形ピストンの場合、面積は π × D² ÷ 4 に等しくなります。これは、3,000 PSI で動作する 4 インチのボアのピストンが伸長ストロークで約 37,700 ポンドの力を生成することを意味します。実際に伝達される力は、シールとガイド リングの摩擦損失によりわずかに低くなります。これにより、シールの材質と溝の形状に応じて通常 3 ~ 8% の効率が低下します。

作動油の非圧縮性により、これらのシステムは安全性が重要な用途において特に価値があります。たとえば、航空機の着陸装置システムでは、飛行中に周囲圧力が劇的に変化した場合でも、流体は一貫した制御権限を維持します。この特性により、油圧ピストン タイプは正確な制御で高い出力密度を実現できます。これは、空気圧システムや純粋な機械システムでは達成が困難な組み合わせです。

主な分類: 単動式油圧ピストン タイプと複動式油圧ピストン タイプ

油圧ピストンのタイプを分類する最も基本的な方法は、流体圧力がどのように動作を駆動するかによって分類することです。この分類は、制御能力、速度、システムの複雑さに直接影響します。

単動シリンダ: シンプルさと信頼性

単動シリンダは、加圧流体を使用してピストンを一方向のみ (通常は伸長方向) に駆動します。ピストンは、シリンダー内の圧縮されたバネ、負荷に作用する重力、またはロッドを押し戻す外部機構などの外部の力によって後退します。油圧ジャッキ、単純なリフトシリンダー、戻りストロークに制御された力を必要としないプレス用途などに単動設計が見られます。

単動油圧ピストンタイプの工学的な利点は、部品点数の削減にあります。これらのシリンダは流体ポートが 1 つしかなく、ピストンの両側にシールや通路が必要ないため、製造とメンテナンスのコストが低くなります。可動部品が少ないということは、潜在的な故障箇所が少ないことを意味します。これが、稼働時間が重要であるが双方向制御が必要ない用途で単動シリンダが依然として人気がある理由を説明しています。

ただし、制限は明らかです。後退速度や力は完全に外部機構に依存するため、正確に制御することはできません。アプリケーションで高速で制御された戻りストロークが必要な場合、単動シリンダでは要件を満たせません。後退速度は、バネに蓄えられたエネルギーや降ろされる荷物の重量など、利用可能な外力によって決まります。

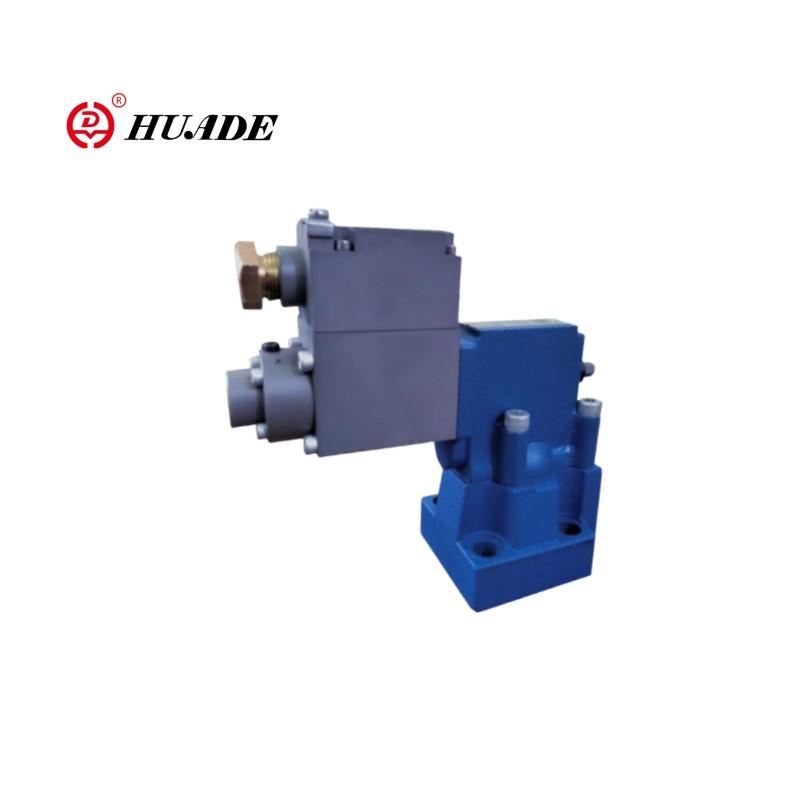

複動シリンダ: 精密かつ双方向制御

複動油圧シリンダは、油圧ピストン タイプのより多用途なカテゴリを代表します。これらのシリンダーには 2 つの流体ポートがあり、加圧されたオイルがピストンのどちらかの側に入ることができます。流体がキャップエンドに流入すると、ピストンが伸長します。流れの方向を逆にして流体をロッドエンドに送り込むと、制御された油圧でピストンが後退します。

この双方向油圧制御により、運用上のいくつかの利点が得られます。まず、伸張と収縮の両方が、外力ではなく流体の流量によって決定される速度で行われるため、サイクル時間が予測可能になります。第二に、このシステムは、伸長時の押す力だけでなく、収縮時にかなりの引っ張り力を生成することができます。掘削機のアーム、リフト プラットフォーム、製造プレスなどの機器の場合、この牽引能力は、多くの場合、押す能力と同じくらい重要です。

また、複動油圧ピストン タイプは、圧力と流量が一定であると仮定して、ストローク長全体にわたって一貫した力を維持します。この均一性は、位置に関係なく負荷が一定の速度で移動する必要がある精密製造プロセスにおいて重要です。その代償として、複雑さが増します。複動シリンダには、双方向の流れを制御するためのより洗練されたバルブ システム、ピストンの両方の面の圧力を処理するための追加のシールが必要で、通常、同等の単動設計よりも 30 ~ 50% 高いコストがかかります。

注目に値する技術的詳細の 1 つは、一端から 1 本のロッドが伸びている複動シリンダでは、ピストンの両側の有効面積が異なることです。キャップエンドには全ボア面積がありますが、ロッドエンドにはボア面積からロッド断面を差し引いた面積があります。この面積の違いは、同じ流量では伸長速度と収縮速度が異なり、同じ圧力では伸長力が収縮力よりも大きくなることを意味します。エンジニアはシステム設計時に、速度差を受け入れるか、流量制御バルブを使用して速度のバランスを取ることによって、この非対称性を考慮する必要があります。

| 特性 | 単動シリンダ | 複動シリンダ |

|---|---|---|

| 流体ポート | 1 つのポート、1 つのアクティブ チャンバー | 2 つのポート、2 つのアクティブ チャンバー |

| 力の方向 | 単方向(押すだけ) | 双方向(プッシュとプル) |

| 退避方法 | 外力(バネ、重力、荷重) | 油圧制御 |

| 制御精度 | 制限付き (制御不能な後退) | 高 (両方向の完全な制御) |

| 複雑さとコスト | シンプルで経済的 | Padrões de gerenciamento de vazamento |

| 代表的な用途 | ジャッキ、簡易リフト、プレス | 油圧ショベル、リフト、精密機械 |

特殊な構造タイプ: 形状に基づく油圧ピストンの分類

油圧ピストンのタイプは、基本的な単動式と複動式の区別に加えて、特殊な構造構成にも分かれています。各形状は、力の出力、ストローク長、または設置スペースに関連する特定の工学的課題を解決します。

プランジャー (ラム) シリンダー: コンパクトな設計で最大の力を発揮

プランジャ シリンダは、構造の点で最も単純な油圧ピストン タイプの 1 つです。プランジャー シリンダーは、シリンダー内を移動する別個のピストン ヘッドの代わりに、シリンダー バレルから直接伸びる固体ラムを使用します。このラムはピストンとロッドの両方として機能し、荷重が伸びるときに荷重を押します。

エンジニアリング上の利点はシンプルさから生まれます。別個のピストンアセンブリがないため、維持するシールが少なくなり、流体で満たす内部容積が少なくなります。プランジャ シリンダは通常、単動ユニットとして動作し、油圧で伸び、重力または外部スプリングで縮みます。そのため、荷物の重量が戻り力を与える垂直吊り上げ用途に最適です。

プランジャ油圧ピストン タイプは、比較的コンパクトなシリンダ本体からの高い力出力が必要な状況に優れています。ロッド径全体が受圧領域となるため、より少ない設置スペースで大口径シリンダと同等の力を得ることができます。油圧プレス、大型ジャッキ、鍛造プレスでは、一般にプランジャー設計が使用されます。海洋掘削船では、プランジャーシリンダーがドリルストリングの位置決めに必要な巨大な力を処理し、その堅牢な構造が過酷な海洋環境に耐えます。

ディファレンシャルシリンダー: 面積の非対称性を利用する

ディファレンシャル シリンダは基本的に、一端から 1 本のロッドが伸びている複動シリンダですが、エンジニアは 2 つのピストン面の面積差を利用する回路について議論するときに特にこの用語を使用します。キャップエンドには全ボア領域がありますが、ロッドエンドにはボア領域からロッド領域を引いたものに等しい環状領域があります。

この非対称性により、方向に応じて異なる速度と力が生じます。所定の流量での伸長中、流体がキャップエンドのより大きな容積を満たすため、ピストンはよりゆっくりと動きます。後退中、ロッドエンドの体積が小さくなると、同じ流量でもピストン速度が速くなります。一部のアプリケーションでは、この特性を意図的に使用しています。たとえば、移動式クレーンでは、荷物を持ち上げるためにゆっくりと力強く伸び、次のサイクルに向けてリセットするためにより速く後退する必要がある場合があります。

差動油圧ピストン タイプは、回生回路に構成すると特に興味深いものになります。この設定では、伸長中にロッドエンドから出た流体は、タンクに直接戻るのではなく、フィードバックしてキャップエンドに入るポンプの流れに加わります。この再生された流れにより、キャップエンドに入る総体積が効果的に増加し、軽負荷または無負荷状態での伸長速度が大幅に向上します。トレードオフとして、ピストン間の圧力差が減少するため、利用可能な力が減少します。エンジニアは通常、急速なアプローチ動作に回生回路を使用し、作業段階で全力が必要な場合は標準動作に切り替えます。

掘削機やマテリアルハンドラーなどの移動式油圧機器は、差動シリンダーの設計に大きく依存しています。追加のバルブを使用せずに可変速特性を実現できるため、複雑な作業サイクルに必要な多用途性を維持しながら、油圧回路が簡素化されます。

最小スペースで最大ストロークを実現する伸縮(多段)シリンダ

伸縮シリンダは、収縮時に限られたスペースに収まる必要があるシリンダから長い伸長ストロークを実現するという、特定の工学的課題に対処します。これらの油圧ピストン タイプでは、直径が徐々に小さくなる入れ子状のチューブが使用され、まるで折りたたみ式の望遠鏡のようです。最大のチューブがメイン バレルを形成し、連続する各ステージが内部に入れ子になり、最も内側の最小ステージが最終プランジャーとして機能します。

加圧流体が入ると、まず最内段が伸長します。そのステージが限界に達すると、次のより大きなステージが外側に押し出され、スムーズで連続した拡張が作成されます。用途に応じて、伸縮シリンダーには 3 段、4 段、5 段、またはそれ以上の段数を持たせることができます。 5 段階の伸縮シリンダーは、10 フィートまで縮むことができますが、40 フィート以上まで伸ばすことができます。

伸縮式油圧ピストン タイプの主な仕様は、ストロークと折りたたみ長さの比です。従来の単段シリンダの折りたたみ長さは、ストロークに必要な取り付けスペースとシールスペースを加えたものに等しく、多くの場合、比率はせいぜい 1:1 です。伸縮設計は通常 3:1 または 4:1 の比率を達成するため、到達距離を伸ばすことが不可欠であるものの、輸送や保管のために収納時の寸法をコンパクトに保つ必要があるダンプ トラック、高所作業プラットフォーム、クレーン ブームには不可欠です。

材料の選択は用途によって異なります。アルミニウム伸縮シリンダーは軽量高所作業車に使用され、往復質量の削減によりサイクルタイムとエネルギー効率が向上します。頑丈なスチール製バージョンは、衝撃荷重や環境への曝露により最大限の耐久性が求められる、鉱山ダンプ トラックや移動式クレーンの過酷な条件に対応します。航空宇宙用途では、貨物ドアの作動に伸縮式油圧ピストン タイプを使用し、高いストローク対長さの比の恩恵を受けると同時に、耐食性表面処理を施したアルミニウム構造により厳しい重量要件を満たします。

タンデムシリンダ:直列接続による力の増大

タンデムシリンダーは、共通の中心線に沿って 2 つ以上のピストンを直列に接続し、単一の連続ロッドで結合します。加圧された流体が両方のチャンバーに同時に入り、両方のピストンを共有ロッドに押し付けます。この配置により、同じボア径の単一シリンダーと比較して出力力が効果的に 2 倍になります。

力の増大の原理は単純です。各ピストンの面積が A 平方インチでシステム圧力が P PSI の場合、1 つのピストンが力 F = P × A を生成します。2 つのピストンをタンデムにすると、合計の力は F = P × (A + A) = P × 2A となり、より大きなボア径やより高い圧力を必要とせずに出力が 2 倍になります。スペースの制約によりボアサイズが制限されるが、必要な力が単一のピストンで供給できる力を超える用途では、タンデム油圧ピストンタイプが実用的なソリューションを提供します。

タンデム構成は力の増大を超えて、動作中の安定性と精度を向上させます。デュアルピストン構成は、当然ながら、単一の長いピストンよりも側面荷重に強く抵抗し、位置ずれによるシールの摩耗のリスクを軽減します。このため、タンデムシリンダは製造プレスや組立装置における精密な位置決め作業に適しています。

安全性が重要な航空宇宙用途では、タンデム油圧ピストン タイプの固有の冗長性が重視されます。航空機の着陸装置システムでは、各チャンバーが独立して機能できるタンデム構成が使用されることがあります。 1 つのチャンバーで圧力損失やシールの破損が発生した場合でも、もう 1 つのチャンバーはギアを展開または格納するための意味のある力を生成することができ、単純なシリンダーでは達成できないレベルの耐障害性を提供します。この冗長性を実現するには、長さ、重量、複雑さの増加が伴いますが、障害が許容されないシステムでは、トレードオフが正当化されます。

| タイプ | 動作モード | 主要な構造的特徴 | 主な利点 | 一般的なアプリケーション |

|---|---|---|---|---|

| プランジャ(ラム) | 単動式 | ソリッドラムがピストンとして機能 | 最大の力密度、堅牢な構造 | 油圧ジャッキ、鍛造プレス、垂直リフト |

| ディファレンシャル | 複動形 | シングルロッド、非対称ピストンエリア | 可変速特性、回生回路能力 | 移動式クレーン、ショベル、産業用ロボット |

| 伸縮式 | 単動または複動 | ネストされたステージ、順次拡張 | 最小折りたたみ長さからの最大ストローク (3:1 ~ 5:1 の比率) | ダンプトラック、高所作業車、クレーンブーム |

| タンデム | 複動形 | 共有ロッド上に直列に配置された 2 つのピストン | 力の増大、安定性の向上、固有の冗長性 | 重プレス、航空機の着陸装置、精密位置決め |

パフォーマンス エンジニアリング: 力と速度のパラメーターの計算

さまざまなタイプの油圧ピストンの理論的性能を理解するには、出力力と速度特性の定量的な分析が必要です。これらの計算は、適切なシリンダーのサイジングとシステム設計の基礎を形成します。

力の方程式は、すべてのタイプの油圧ピストンの基本です。伸長力は、圧力にピストン面積を乗じたものに等しい: F = P × A。ボア直径 D のピストンの場合、面積は A = π × D² ÷ 4 です。実際の単位では、D がインチで測定され、P が PSI で測定される場合、力 F はポンドで表されます。たとえば、2,000 PSI の 3 インチボアのピストンは、F = 2,000 × (3.14159 × 9 ÷ 4) = 約 14,137 ポンドの押圧力を提供します。

後退力の計算ではロッド面積を考慮する必要があります。ロッド径を d とすると、有効ロッド先端面積は A_rod = π × (D² - d²) ÷ 4 となります。同じ圧力では、リトラクト力は F_retract = P × A_rod と等しくなります。これが、非対称ロッドを備えた複動油圧ピストン タイプが常に押す力よりも小さい力で引っ張る理由であり、荷重解析時に考慮する必要がある要素です。

速度の計算は流量と有効断面積によって異なります。ポンプがピストン領域 A (平方インチ) に毎分 Q ガロンを供給する場合、毎分インチの伸長速度 V は V = 231 × Q ÷ A に等しくなります。定数 231 はガロンを立方インチに変換します (1 ガロンは 231 立方インチに等しい)。この関係は、差動シリンダにおいて後退速度が伸長速度を上回る理由を示しています。ロッドエンド面積が小さいということは、同じ流量でより高い速度が生成されることを意味します。

単動油圧ピストンタイプと複動油圧ピストンタイプを比較する実際の例を考えてみましょう。 2 インチのロッドを備えた 4 インチのボアシリンダーは、15 GPM の流量で 2,500 PSI で動作します。キャップエンドの面積は 12.57 平方インチ、ロッドエンドの面積は 9.42 平方インチです。伸長力は 31,425 ポンド、収縮力は 23,550 ポンドです。伸長速度は 276 インチ/分、収縮速度は 368 インチ/分です。これが後退にバネを使用する単動シリンダである場合、戻り速度はバネ定数と負荷重量に完全に依存するため、予測不可能であり、一般に遅くなります。

用途に適した油圧ピストンのタイプの選択

さまざまな油圧ピストンのタイプを選択するには、技術的能力をアプリケーション要件に適合させる必要があります。この決定は、パフォーマンス、信頼性、メンテナンスコスト、システムの複雑さに影響を与えます。

予測可能な負荷特性を持つ一方向の力を必要とする用途には、単動油圧ピストン タイプが最も経済的で信頼性の高いソリューションを提供します。材料を成形ダイに押し込む油圧プレスでは、動力による戻りストロークは必要ありません。重力またはリターン スプリングだけで十分です。同様に、垂直リフティングジャッキは、荷物の重量によってシリンダが自然に後退するため、単動式設計の利点が得られます。シンプルであるということは、シールの故障が少なくなり、バルブの複雑さが軽減され、システム全体のコストが削減されることを意味します。

双方向制御が必要な場合は複動シリンダが必要になります。掘削機のバケットシリンダーは、制御された力で引っ張ってバケットをカールさせて閉じ、制御された力で押して材料を排出する必要があります。リフトテーブルは、重力で落下するのではなく、安全な規制された速度で荷物を下ろす必要があります。製造の自動化には、両方向の正確な位置決めが必要です。これらの用途では、複動油圧ピストン タイプの追加コストと複雑さが正当化されます。これは、他の方法では機能要件を満たすことができないためです。

ディファレンシャルシリンダは、可変速特性が有利な用途に適しています。モバイル機器は、多くの場合、空荷状態での移動時には速い進入速度が得られ、その後、負荷がかかると速度が遅くなるという恩恵を受けます。回生回路は、位置決めフェーズ中に急速な拡張を実現し、作業フェーズ中に標準動作に切り替えることができ、可変容量ポンプや複雑な比例弁を必要とせずにサイクル時間を最適化します。

スペースの制約により、特殊な構造タイプが選択されます。ストローク長が収縮シリンダの利用可能なエンベロープの 3 倍を超える必要がある場合、伸縮式油圧ピストン タイプが唯一の実用的な選択肢になります。高所作業車、消防車のはしご、競技場の格納式屋根はすべて、コンパクトな保管位置から必要な範囲に届くよう伸縮設計に依存しています。

標準的なボア サイズを超える力が必要な場合は、タンデム油圧ピストン タイプまたはプランジャー設計が必要になる場合があります。数千トンの力を生成する鍛造プレスでは、並列に配置された複数のタンデムシリンダーが使用されることがよくあります。プランジャーシリンダーは、用途が垂直方向と重力復帰を許容する場合に最大の力密度を提供します。

環境要因は、油圧ピストンの種類を問わず、材料とシールの選択に影響を与えます。海洋用途には、塩水暴露に対応した耐食性コーティングとシールが必要です。高温の製造プロセスでは、200°F 以上の連続運転に耐える定格のシールが必要です。食品加工装置には、FDA が承認したシール材と、細菌が繁殖しない表面仕上げを使用する必要があります。

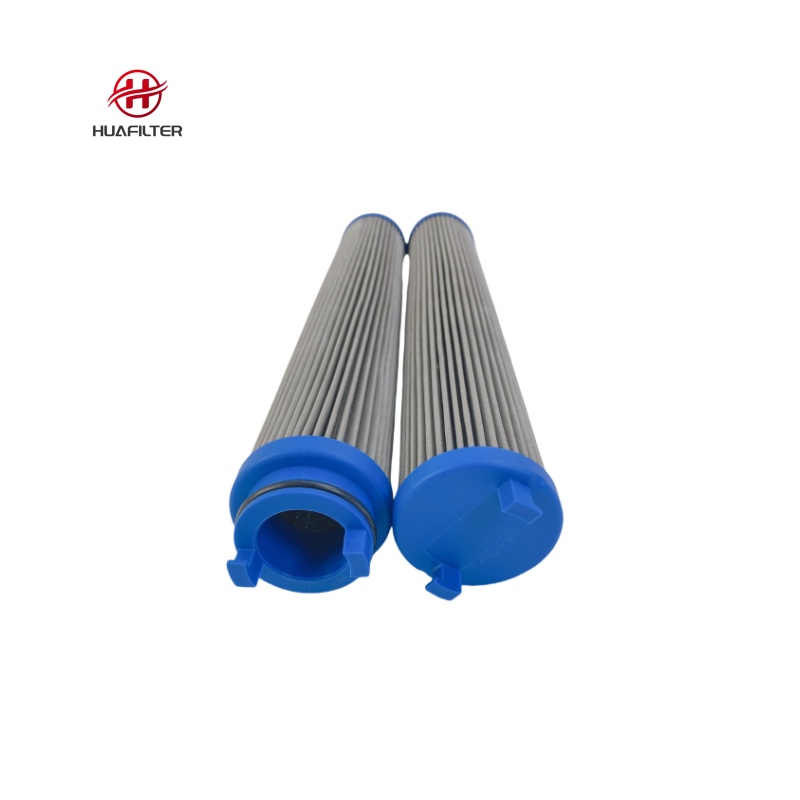

高度なシーリング システムと摩擦管理

すべての油圧ピストン タイプの信頼性と寿命は、シールの設計と材料の選択に大きく依存します。シールは流体の漏れを防ぎ、汚染物質を排除し、可動コンポーネント間の摩擦を管理します。シリンダの性能を長期にわたって維持するには、シール技術を理解することが不可欠です。

ロッドシールは、加圧流体がロッドを越えてシリンダから出るのを防ぎます。低圧用途では通常、機械的干渉と流体圧力によってロッド表面に接触する柔軟なシールエッジを備えたリップシールが使用されます。これらは約 1,500 PSI まで良好に機能します。高圧システムには、U 字型の断面を備えた U カップ シールが必要です。これにより、流体圧力がシール リップにエネルギーを与えることができます。圧力が増加すると、シールがロッドと溝の両方に広がり、自動的により緊密なシールが形成されます。

シール材料の選択は、さまざまなタイプの油圧ピストンの性能に大きな影響を与えます。ポリウレタン (PU) は、優れた耐摩耗性と耐圧性により、産業用途で主流となっています。特殊な高硬度ポリウレタン配合により、大型モバイル機器の 4,000 PSI を超える圧力に耐えることができます。 PU シールの一般的な温度範囲は -45°C ~ 120°C で、ほとんどの産業環境をカバーします。制限は、高温の水ベースの流体中で加水分解を受けやすいことです。

ポリテトラフルオロエチレン(PTFE)は、化学的適合性と低摩擦に優れています。 PTFE シールはほぼすべての作動油や腐食性媒体に耐性があるため、化学処理装置や高温用途に最適です。この材料は、理論的には -200 °C から 260 °C の極端な温度範囲にわたって機能しますが、実際の制限は通常、PTFE 要素で機能するエラストマーのエナジャイザー リングによって決まります。摩擦係数が低いということは、PTFE シールがスティックスリップ動作を軽減し、精密位置決めアプリケーションの効率を向上させることを意味します。

ポリエーテル エーテル ケトン (PEEK) は、極限条件向けの高級シール素材です。 PEEK は、高い機械的ストレス、高圧、または激しい摩耗を伴う用途において PTFE よりも優れた性能を発揮します。この材料は、持続的な荷重下で優れた耐クリープ性を示し、他のプラスチックが破損する温度でも構造の完全性を維持します。 PEEK シールのコストは PU や PTFE よりも大幅に高くなりますが、安全性が重要な航空宇宙用途やシールの破損が致命的になる可能性がある重工業プレスでは、投資は正当化されます。

シール溝の形状は、材料の選択と同じくらい動摩擦に影響します。研究によると、溝の寸法はシール面全体の接触圧力分布に直接影響します。溝の深さが減少すると、シールとロッドの間の最大接触圧力が 2.2 MPa から 2.5 MPa に増加し、摩擦挙動が大幅に変化します。シリンダーボアの製造公差も摩擦の一貫性に影響します。ボアの真直度と真円度が仕様を超えて変化すると、ストローク中にシールの接触圧力が変化し、低速でスティックスリップ動作が発生する可能性があります。

油圧ピストンタイプの摩擦は、シール摩擦、ガイドリング摩擦、流体抵抗などのいくつかの要素で構成されます。通常、シールの摩擦が支配的で、総抵抗の 60 ~ 80% を占めます。適切なシール設計により、摩擦損失に対するシール効果のバランスが取れます。過剰な接触圧力は漏れのない動作を保証しますが、発熱が増加し、摩耗が促進され、効率が低下します。接触圧力が不十分だと摩擦は減少しますが、漏れが発生し、汚染が生じます。シール溝設計時の高度な有限要素解析は、特定の用途に合わせてこのバランスを最適化するのに役立ちます。

| 材料 | 最大定格圧力 | 動作温度範囲 | 主な利点 | 代表的な用途 |

|---|---|---|---|---|

| ポリウレタン(PU) | 最大 4,000+ PSI | -45℃~120℃ | 耐摩耗性に優れ、高圧能力もあり経済的 | 産業機械、モバイル機器、油圧機器全般 |

| PTFE | 高 (エナジャイザーが必要) | -200°C ~ 260°C (実際の限界は異なります) | 極めて優れた化学的適合性、最低の摩擦係数 | 化学処理、高温システム、精密位置決め |

| ピーク | 非常に高い | ワイドレンジ、優れた高温安定性 | 優れた機械的強度、耐クリープ性、極限条件 | 航空宇宙用アクチュエーション、重工業プレス、安全性が重要なシステム |

| NBR(ニトリル) | 適度 | Huade болон Hengli гэх мэт хувилбарууд нь isenli ate ekewile sandwich хавтанг ISO 4401 стандарттай нийцдэг. Эдгээр сонголтууд нь 30-50 хувийн үнэтэй бөгөөд жинхэнэ BOSCH REXROT нэгжээс 30-50 хувиар бага үнэтэй болно. Чанар нь ихэвчлэн чухал бус програмын шаардлагад нийцдэг, гэхдээ анхны Z1s хавхлага нь орчин үеийн орчинг шаарддаг найдвартай найдвартай байдлыг санал болгодог. | 一般的な互換性が高く、広く入手可能で、低コスト | 標準油圧機器、一般産業用 |

ストロークエンド制御: 動的アプリケーションにおけるクッションシステム

油圧ピストンタイプの高速動作では、大量の運動エネルギーが発生しますが、これはストロークエンドで安全に消散する必要があります。適切なクッションがないと、ピストンがエンドキャップに激しく衝撃を与え、衝撃荷重が発生してコンポーネントが損傷し、騒音が発生し、システムの寿命が短くなります。

クッションシステムは、ピストンがストロークエンドに近づくと流体の流れを制限することによって機能します。先細のスピアまたはプランジャーがエンド キャップの嵌合ポケットに入り、出口流域が徐々に減少します。閉じ込められた流体は、固定オリフィスまたは調整可能なニードル バルブを通って逃がす必要があり、ピストンをスムーズに減速させる背圧が発生します。逆止弁は通常、加速の制限を避けるために、方向反転中に自由な流れを許可します。

油圧ピストンの種類ごとに 2 つの主要なクッション設計が存在します。スピアタイプのクッションは、エンドキャップのポケットに入るピストンまたはロッドから伸びる細長い先細りの要素を使用します。スピアとポケットの間の環状クリアランスと調整可能なニードルバルブの組み合わせにより、減速率が制御されます。この設計では、ポケットとバルブ アセンブリのためにエンド キャップ内にかなりのスペースが必要です。ピストンクッションは代わりにピストン自体に鋳鉄リングを使用し、エンドキャップの正確なサイズのオリフィスと連携します。このアプローチではスペースは節約されますが、調整の柔軟性は低くなります。

調整可能なクッションにより、オペレータは負荷と速度に合わせて減速特性を調整できます。ただし、これにはリスクも伴います。オペレータがクッション制限を最小限に抑えて生産性を追求している場合、短期的なサイクル タイムの改善のために長期的な信頼性を犠牲にしていることに気づかない可能性があります。固定クッションはこのリスクを排除しますが、変化する条件に適応することはできません。

最後のクッション段階では、圧力の強化が懸念されます。ピストンが収縮する体積内の流体を圧縮すると、特に高速時に圧力がシステム圧力を大幅に超えて上昇する可能性があります。シリンダーのエンドキャップとシールは、公称動作圧力だけでなく、これらの一時的な圧力ピークにも対応できる定格を備えている必要があります。この要素は、年間数百万回のクッション停止が発生する自動製造ラインのような高サイクルレートのアプリケーションでは重要になります。

今後の展望: 油圧ピストン技術の新たなトレンド

油圧ピストンタイプの開発は、メーカーがスマートテクノロジー、先端材料、洗練された制御システムを統合するにつれて進歩し続けています。これらの傾向を理解することは、エンジニアが競争力を維持し、何年も使用できるシステムを特定するのに役立ちます。

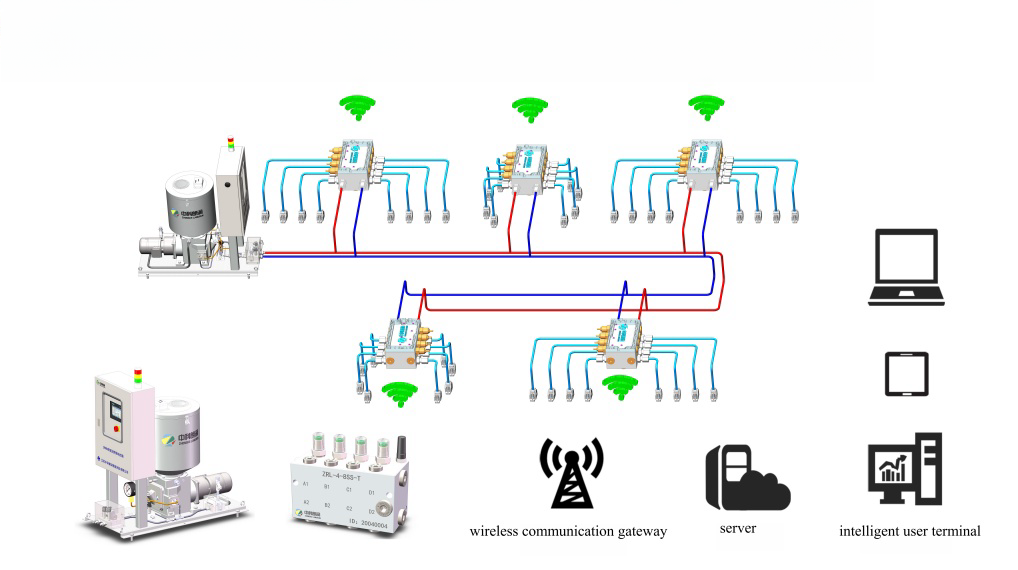

スマートシリンダーの統合は、現在の最も重要なトレンドを表しています。油圧シリンダーは伝統的に受動的な機械部品として機能していましたが、最新の改良型には磁歪位置センサーが組み込まれており、電力損失後に再校正することなく絶対位置フィードバックを提供します。これらのセンサーは、正確なロッド位置を示す連続電子信号を生成し、閉ループ制御と自動操作を可能にします。非接触センシング原理により摩耗がなくなり、数百万サイクルにわたって一貫した精度が保証されます。

位置検知に IoT 接続を追加すると、予知保全機能が生まれます。油圧システム全体の圧力、温度、サイクル数を監視するセンサーは、故障が発生する前に進行中の問題を明らかにするデータ ストリームを生成します。動作温度が徐々に上昇する場合は、シールの摩耗または汚染を示している可能性があります。伸長中の圧力変動は、バルブの故障または液体のエアレーションを示す可能性があります。リモート監視システムは、機器の稼働中にこれらの状況をメンテナンス チームに警告し、予期せぬダウンタイムを防ぎます。

材料科学の進歩により、油圧ピストンタイプの強度を維持しながら重量が削減されています。高強度アルミニウム合金は、材料コストの上昇を理由に軽量化が正当化される用途においてスチールに取って代わります。航空宇宙およびモバイル機器は、質量の削減により燃料効率と積載量が向上するため、軽量シリンダーの恩恵を特に受けます。アルミニウム部品の表面処理(陽極酸化、ニッケルメッキ、特殊コーティング)により、鋼に匹敵する耐食性が得られます。

製造プロセスでは、穴の真直度、真円度、表面仕上げに関してより厳しい公差が達成されています。ボア品質の向上は、シール性能の向上と摩擦の低減に直接つながります。ホーニングプロセスにより、Ra 表面仕上げを 0.2 マイクロメートル未満にできるようになり、シールの摩耗が最小限に抑えられ、耐用年数が延長されます。レーザー測定システムは寸法精度をミクロン単位で検証し、生産工程全体で一貫した品質を保証します。

ロッドの表面処理は従来のクロームメッキを超えて進化しました。高速酸素燃料 (HVOF) スプレーにより、非常に硬く耐摩耗性のコーティングが堆積します。レーザークラッディングは保護合金をロッド表面に融合させ、メッキよりも優れた冶金的結合を形成します。これらの高度な処理は、六価クロムめっきプロセスに伴う環境問題を回避しながら、クロムよりも優れた耐腐食性と耐摩耗性を備えています。

デジタル ツイン テクノロジーは、メーカーが油圧ピストン タイプを開発およびテストする方法を変えています。シリンダーの仮想モデルを作成すると、エンジニアは物理的なプロトタイプを作成せずに、さまざまな条件下でのパフォーマンスをシミュレーションできます。有限要素解析では、重要なコンポーネントの応力分布を調査します。数値流体力学により、複雑なポート形状内の流れパターンと圧力降下が明らかになります。これらの仮想ツールは開発サイクルを加速し、物理的なテストだけでは現実的ではない最適化を可能にします。

油圧作動と電気作動を組み合わせたハイブリッド動力システムが登場しています。一部のアプリケーションでは、重作業段階では油圧出力密度の恩恵を受けますが、正確な位置決めや軽負荷の移動では電気作動を好みます。これらのハイブリッド アーキテクチャと統合するシリンダーを開発するには、電子制御インターフェイスと回生エネルギー回収に対応するために従来の油圧ピストン タイプを再考する必要があります。

システムに合わせて正しい選択をする

油圧ピストン タイプを実際のシステムにうまく適用するには、複数の技術的および経済的要因のバランスをとる必要があります。単動シリンダのシンプルさと信頼性により、負荷特性により自然に戻り力が得られ、後退速度が重要ではない場合に理想的です。複動シリンダは、追加のコストと複雑さを許容して、制御された双方向の力と速度を必要とする用途に不可欠です。

特殊な形状は特定の制約に対処します。プランジャーシリンダーは、コンパクトな設置で力の出力を最大化します。伸縮設計により、限られたスペースでのロングストロークの要件を解決します。タンデム構成により、ボアサイズや圧力を増加させることなく力が増大します。回生回路を備えた差動シリンダは、さまざまな負荷条件に合わせて速度と力の特性を最適化します。

シールの選択は、シリンダの種類と同様に長期信頼性に影響を与えます。シールの材質を流体の種類、温度範囲、圧力レベルに合わせてください。 PEEK は極度の機械的ストレス環境において他の材料よりも優れた性能を発揮し、PTFE は化学的適合性と摩擦低減に優れていることを考慮してください。溝の形状と製造公差は、材料の特性と同じくらいシールの性能に影響を与えることに注意してください。

油圧ピストン タイプは組み込みセンサーと IoT 接続によって進化するため、予知保全とリモート監視をサポートするシステムを優先してください。スマート シリンダーの増分コストは、多くの場合、ダウンタイムの削減とメンテナンス スケジュールの最適化によって回収されます。機械コンポーネントだけでなく、適切な制御インターフェイスと診断機能を備えた統合ソリューションを提供する能力に基づいてサプライヤーを評価します。

油圧ピストンは、依然として産業オートメーション、モバイル機器、製造システムの基本要素です。さまざまな種類の油圧ピストンの動作原理、構造の変化、性能特性を理解することで、コストを管理しながらシステムの性能を最適化する情報に基づいた意思決定が可能になります。新しいシステムを設計する場合でも、既存の機器をアップグレードする場合でも、適切なシリンダー タイプを特定の要件に適合させることで、信頼性の高い動作と長い耐用年数が保証されます。